ورق استیل ضد زنگ یا استنلس استیل ترکیب آلیاژی آهن و کربن است که حداقل حاوی 10.5٪ کروم است. کروم موجود در این محصول، یک لایه اکسیدی غیرفعال بر روی سطح تشکیل میدهد که از خوردگی آلیاژ جلوگیری میکند. علاوه بر این، استحکام مکانیکی و تطبیق پذیری عالی نیز دارد. بر اساس استانداردهای ASTM A240 (استاندارد ترکیب شیمیایی و خواص مکانیکی) و EN 10088-2 (استاندارد فنی شرایط توزیع)، استحکام کششی در استیل ضد زنگ آستنیتی در محدوده 500-700 مگا پاسکال، استحکام تسلیم کمتر از 205 مگا پاسکال و ازدیاد طول آن کمتر از 40٪ است. به دلیل همین ویژگیها، در بسیاری از صنایع، از صنعت ساخت و ساز گرفته تا مهندسی زیست پزشکی، کاربرد دارد.

کاربرد ورقهای استیل بر اساس جنس ورق استنلس استیل، خواص و ویژگیهای اصلاح شده در هر گرید، تعیین میشود. به عنوان مثال گریدهای آستنیتی در صنایع فرآوری مواد غذایی (304) و محیطهای دریایی (316) استفاده میشوند، در حالی که گریدهای فریتی در سیستم اگزوز خودروها کاربرد دارند. پرکاربردترین گریدهای استیل ضد زنگ، گریدهای آستنیتی هستند که در ترکیب آن از 8 تا 12٪ نیکل برای افزایش شکلپذیری و 2 تا 3٪ مولیبدن برای بهبود مقاومت در برابر کلرید استفاده شده است. در جدول زیر انواع استیل ضد زنگ به صورت خلاصه معرفی شدهاند.

نوع استیل ضد زنگ | ترکیب آلیاژی | ویژگیها | کاربردهای متداول |

آستنیتی | گرید 316: 16–26% Cr | - مقاومت در برابر خوردگی عالی (لایه اکسید غیرفعال) - شکل پذیری و شکل پذیری بالا - غیر مغناطیسی - جوش پذیری خوب - استحکام کششی: 500-700 مگاپاسکال | فرآوری مواد غذایی |

فریتی | 10.5–30% Cr | - مقاومت در برابر خوردگی متوسط - مغناطیسی - شکل پذیری کمتر از آستنیتی - مقاومت به ترکِ خوردگیِ تنش بالا - استحکام کششی: 450-600 مگاپاسکال | سیستمهای اگزوز خودرو |

مارتنزیتی | 11–18% Cr | - استحکام و سختی بالا - مقاومت در برابر خوردگی متوسط - مغناطیسی - قابل عملیات حرارتی - استحکام کششی: 700-1900 مگاپاسکال (سخت شده) | کارد و چنگال |

دوپلکس | 20–25% Cr | - ریزساختار آستنیتی-فریتی ترکیبی - استحکام بالا (2 برابر آستنیتی) - مقاومت عالی در برابر کلرید - استحکام کششی: 600-900 مگاپاسکال | فرآوری شیمیایی |

رسوب سخت شده | 15–17% Cr | - استحکام فوق العاده بالا پس از عملیات حرارتی - مقاومت در برابر خوردگی خوب - قابل ماشین کاری - استحکام کششی: 1000-1500 مگاپاسکال | اجزای هوافضا |

ورق استنلس استیل چیست؟

ورق استیل ضد زنگ یا استنلس استیل، یک ترکیب آلیاژی مقاوم در برابر خوردگی است که عمدتا از آهن، کربن، کروم (حداقل 10.5 درصد) و عناصر آلیاژی دیگر مانند نیکل، مولیبدن، منگنز یا نیتروژن تشکیل شده است. کروم موجود در این محصول، یک لایه اکسیدی غیر فعال بر روی سطح تشکیل میدهد که از زنگ زدگی و خوردگی استیل در محیطهای تهاجمی محافظت میکند. جنس ورق استنلس استیل به گونهای است که علاوه بر اینکه از این محصول در برابر اکسیداسیون و خوردگی توسط اغلب اسیدها و کلریدها جلوگیری میکند، در عین حال، استحکام کششی بالایی نیز به محصول میبخشد. ورقهای استیل معمولا با ضخامت استیل که از 0.1 میلیمتر تا 6.0 میلیمتر متغیر است، تعریف میشوند.

جنس و ترکیبات ورق استنلس استیل

جنس ورق استنلس استیل بر اساس مقاله منتشر شده در سایت kloecknermetals:

"ترکیبی از آهن، کربن و کروم به اضافه سایر عناصر آلیاژی میباشد. هر گرید استیل ضد زنگ آلیاژ خاص خود را دارد، اما همه گریدها حداقل 10.5 درصد کروم دارند. این عنصر همان چیزی است که استیل ضد زنگ را ضد زنگ میکند."

جنس ورق استنلس استیل مستقیما بر خواص مکانیکی این محصول از جمله مقاومت در برابر خوردگی، استحکام، شکل پذیری و پایداری حرارتی، تاثیر میگذارد. متداولترین عناصر آلیاژی که در تولید گریدهای مختلف استنلس استیل استفاده میشوند عبارتند از: نیکل (Ni)، مولیبدن (Mo)، نیتروژن (N)، منگنز (Mn) و غیره. انتخاب نوع و مقادیر مناسب عناصر آلیاژی، علاوه بر اینکه عملکرد مطلوب استیل ضد زنگ در محیطهای خاص را تضمین میکند، هزینههای تولید را نیز متعادل میکند.

معمولا 10.5 تا 30% از جنس ورق استنلس استیل را کروم تشکیل میدهد. این عنصر موجب افزایش مقاومت در برابر خوردگی و اکسیداسیون در دماهای بالا میشود. همچنین، بسته به گرید استیل ضد زنگ، تا 22% از ترکیب را نیکل تشکیل میدهد. نیکل، ساختار آستنیتی استیل را تثبیت میکند و انعطاف پذیری، چقرمگی و عملکرد برودتی آن را افزایش میدهد.

علاوه بر این، برای افزایش مقاومت در برابر خوردگی حفرهای و شکافی و افزایش استحکام در دماهای بالا، به جنس ورق استنلس استیل، (7-0)% عنصر آلیاژی مولیبدن اضافه میشود. وجود (0.3-0.1)% نیتروژن در ترکیب و متریال استیل ضد زنگ موجب افزایش استحکام و مقاومت در برابر خوردگی حفرهای و تثبیت فاز آستنیتی میشود.

در برخی از گریدهای آستنیتی ورق استیل ضد زنگ، (10-0)% منگنز جایگزین نیکل میشود که کارپذیری گرم آن را بهبود میبخشد. همچنین، افزودن تا 4% مس به ترکیب، موجب افزایش شکل پذیری و مقاومت در برابر خوردگی استیل ضد زنگ در محیط های اسیدی میشود.

انواع ورق استنلس استیل

ورق استیل ضد زنگ عموما بر اساس سه فاکتور دسته بندی میشود: 1) ریزساختار، 2) ترکیب شیمیایی و 3) خواص مکانیکی. بر اساس ریزساختار (که ترکیب آلیاژی و عملیات حرارتی آن را تعیین میکند) به پنج نوع اصلی طبقه بندی میشوند:

1. ورق استیل ضد زنگ آستنیتی

ساختار کریستالی این دسته از ورقهای استیل، ساختار FCC است که نیکل (Ni) و نیتروژن (N) این ساختار را تثبیت میکنند. در جنس ورق استنلس استیل آستنیتی از (16-26%) کروم، (6-22%) نیکل و مقداری مولیبدن (Mo) (که اختیاری است) استفاده شده است.

ورق استیل ضد زنگ آستنیتی غیر مغناطیسی بوده (مگر اینکه کار سرد شود) و علاوه بر اینکه در برابر خوردگی مقاوم است، شکل پذیری عالی دارد. به دلیل همین ویژگیها، برای جوشکاری و شکل دهی بسیار ایدهآل است. از جمله کاربردهای اصلی این نوع استیل ضد زنگ میتوان به کاربرد در فرآوری مواد غذایی، ساخت دستگاههای پزشکی و تجهیزات دریایی اشاره نمود.

2. ورق استیل ضد زنگ فریتی

ساختار کریستالی در این دسته از استیل های ضد زنگ، ساختار مکعبی BCC با حداقل مقدار نیکل است. در جنس ورق استنلس استیل فریتی از (10.5-30%) کروم و کمتر از 0.1% کربن استفاده شده است. این محصول، در برابر خوردگی مقاومت متوسطی دارد، اما در برابر ترک خوردگی تنشی، مقاومت عالی از خود نشان میدهد. از آنجایی که استیل مقرون به صرفه است در تولید سیستمهای اگزوز خودرو، لوازم آشپزخانه و وسایل تزئینی استفاده میشود.

3. ورق استیل ضد زنگ مارتنزیتی

ساختار شبکهای در این نوع ورق استیل ضد زنگ، تتراگونال BCT است که از کوئنچ (سرد کردن سریع) استیل حاصل میشود. در ترکیب این نوع ورقهای استیل ضد زنگ از (11-18٪)کروم، (0.1-1.2٪) کربن و مقادیر کم نیکل استفاده شده است. این محصول، مغناطیسی بوده و پس از عملیات حرارتی، سختی و استحکام بالایی مییابد. مقاومت به خوردگی آن قابل قبول بوده و در نتیجه برای تولید کارد و چنگال، ابزار جراحی، تیغههای توربین و دریچهها استفاده میشود.

4. ورق استیل ضد زنگ داپلکس

ریزساختار این دسته از استیل های ضد زنگ، مخلوط ساختار آستنیتی-فریتی (تقریبا 50:50) است. در ترکیب آنها از (20-25%) کروم، (4-7%) نیکل، (2-4%) مولیبدن و (0.1-0.3%) نیتروژن استفاده شده است. این گروه از استیل های ضد زنگ مغناطیسی بوده و استحکامشان نسبت به استحکام گریدهای آستنیتی دو برابر بیشتر است. در برابر ترک خوردگی ناشی از استرسِ ناشی از کلرید، مقاومت خوبی دارند. اغلب در ساخت سازههای سکوهای نفتی فراساحلی، کارخانجات فرآوری مواد شیمیایی و کارخانههای نمک زدایی به کار برده میشوند.

5. ورق استیل ضد زنگ رسوب سخت شده (PH).

ریزساختار در این دسته از انواع استیل های ضد زنگ، ساختار مارتنزیتی یا نیمه آستنیتی است که توسط رسوباتی مانند مس، Nb، Al، در طی عملیات حرارتی رسوب سخت شدهاند. علاوه بر عناصر رسوبی اشاره شده، در جنس ورق استنلس استیل رسوب سخت شده از (15-17%) کروم، (3-5%) نیکل، (3-5%) مس استفاده شده است. استحکام فوق العاده بالایی دارند (تا 1500 مگاپاسکال). در برابر خوردگی مقاومت خوبی نشان میدهند و قابلیت ماشین کاری قابل توجهی دارند. اغلب برای تولید اجزا و قطعات هوافضا، راکتورهای هستهای، قطعات مکانیکی با استرس بالا بکار برده میشوند.

انواع ورق استیل از نظر خاصیت مغناطیسی

خاصیت مغناطیسی ورق استیل از جنس ورق استنلس استیل ناشی میشود. وجود عنصر آلیاژی نیکل که مانع از تشکیل ساختار فریتی در استیل میشود، خاصیت مغناطیسی استیل ضد زنگ را کاهش داده یا از بین میبرد. به طور کلی، ورق استیل ضد زنگ از نظر خاصیت مغناطیسی و در جنبه بازاری این محصول، به دو دسته استیل بگیر و استیل نگیر طبقه بندی میشود. در ادامه این دو دسته را بیشتر معرفی میکنیم.

ورق استیل بگیر

ورق استیل بگیر، ورق استیل ضد زنگی است که توسط آهن ربا جذب میشود. در این دسته از استیل ضد زنگ ساختار تا اندازهای فریتی است. به طور کلی استیل بگیر به سه زیر گروه تقسیم میشود:

1) ورق استیل ضد زنگ فریتی گریدهای 430، 409، 434 و 444 که به شدت مغناطیسی هستند. درصد کروم بالایی دارند و مقدار نیکل در آنها بسیار کم و ناچیز است. ساختار کریستالی BCC دارند.

2) ورق استیل ضد زنگ مارتنزیتی گریدهای 410، 420 و 440 که ساختار تتراگونال BCT دارند.

3) ورق استیل ضد زنگ داپلکس گریدهای 2205، 2507 و 2304 که ساختار آنها ترکیبی از 50% ساختار فریتی (BCC) و تقریبا 50% ساختار آستنیتی (FCC) است. شدت مغناطیسی بودن آنها نسبت به دیگر انواع استیل بگیر کمتر است.

ورق استیل نگیر

جنس ورق استنلس استیل نگیر، به گونهای است که توسط آهن ربا جذب نمیشود. در این دسته از استنلس استیلها، وجود عنصر آلیاژی نیکل موجب کاهش خاصیت مغناطیسی شده است. ورق استیل نگیر به دو زیر گروه تقسیم میشود:

1) ورق استیل ضد زنگ آستنیتی گریدهای سری 300 که شامل 304، 316، 321 و 310 میشود و ساختار FCC دارند. کاملا غیر مغناطیسی هستند، مگر اینکه کار سرد شده باشند.

2) ورق استیل آستنیتی گریدهای 304 و 316 کار سرد شده (پس از نورد سرد سنگین) که تغییر شکل سرد اعمال شده در آنها موجب تبدیل مقداری از ساختار آستنیتی (FCC) به ساختار مارتنزیتی (BCT) شده است. در این شرایط اندکی خاصیت مغناطیسی پیدا میکنند.

انواع ورق استیل بر اساس شکل ظاهری

ورقهای استیل ضد زنگ را، علاوه بر جنس ورق استنلس استیل، میتوان بر اساس شکل ظاهری آنها نیز طبقه بندی نمود که این طبقه بندی تحت تاثیر عواملی همچون فرایندهای ساخت، عملیات بهینه سازی سطحی و نوع و روشهای پوشش دهی ورقهای استیل است. در ادامه 5 دسته متداول ورقهای استیل طبقه بندی شده بر اساس شکل ظاهری آنها را معرفی خواهیم کرد:

ورق استیل براق

ورق استیل براق، به دستهای از ورقهای استیل ضد زنگ با سطح صیقلی و درخشان اطلاق میشود که طی فرآیندهای خاص سطحشان پرداخت یا پولیش شده است. به دلیل جلوه براق و زیبای این دسته از ورقهای استنلس استیل، اغلب در دکوراسیون داخلی، نمای ساختمان، آسانسورها و ساخت لوازم تزئینی مورد استفاده قرار میگیرند. قابلیت پولیشکاری استیل به ترکیب آلیاژ، ریزساختار و مقاومت در برابر خوردگی آن بستگی دارد.

رایجترین گریدهای استیل براق، ورق استیل ضد زنگ آستنیتی گریدهای 304/304L، 316/316L، 321/347 هستند که شکل پذیری و مقاومت در برابر خوردگی عالی و ریزساختار بی عیب و نقص، دارند. ورق استنلس استیل فریتی گرید 430 نسبت به گریدهای آستنیتی، انعطاف پذیری کمتر و قیمت پایینتری دارد، اما همچنان برای عملیات پولیشکاری و تولید ورق استیل براق مناسب است.

ورق استیل خش دار

ورق استیل خش دار به دستهای از ورقهای استیل اطلاق میشود که بر روی آنها خراش ایجاد شده است و نسبت به ورقهای استیل معمولی استحکام بالاتری دارند. اغلب در نمای ساختمان، ساخت لوازم خانگی و دکوراسیون داخلی منزل از آنها استفاده میشود. محبوبترین گرید برای تولید ورق استیل خش دار، ورق استیل ضد زنگ آستنیتی گریدهای 304/304L، 316/316L، 201/202 هستند که علاوه بر مقاومت در برابر خوردگی و شکل پذیری عالی، ریزساختار یک دست و بی عیب و نقصی دارند. ورقهای استیل فریتی گرید 430 و 439/444 نسبت به گریدهای آستنیتی قابلیت براش کاری کمتری دارند، اما همچنان گزینه مناسب برای تولید ورق استیل خش دار هستند.

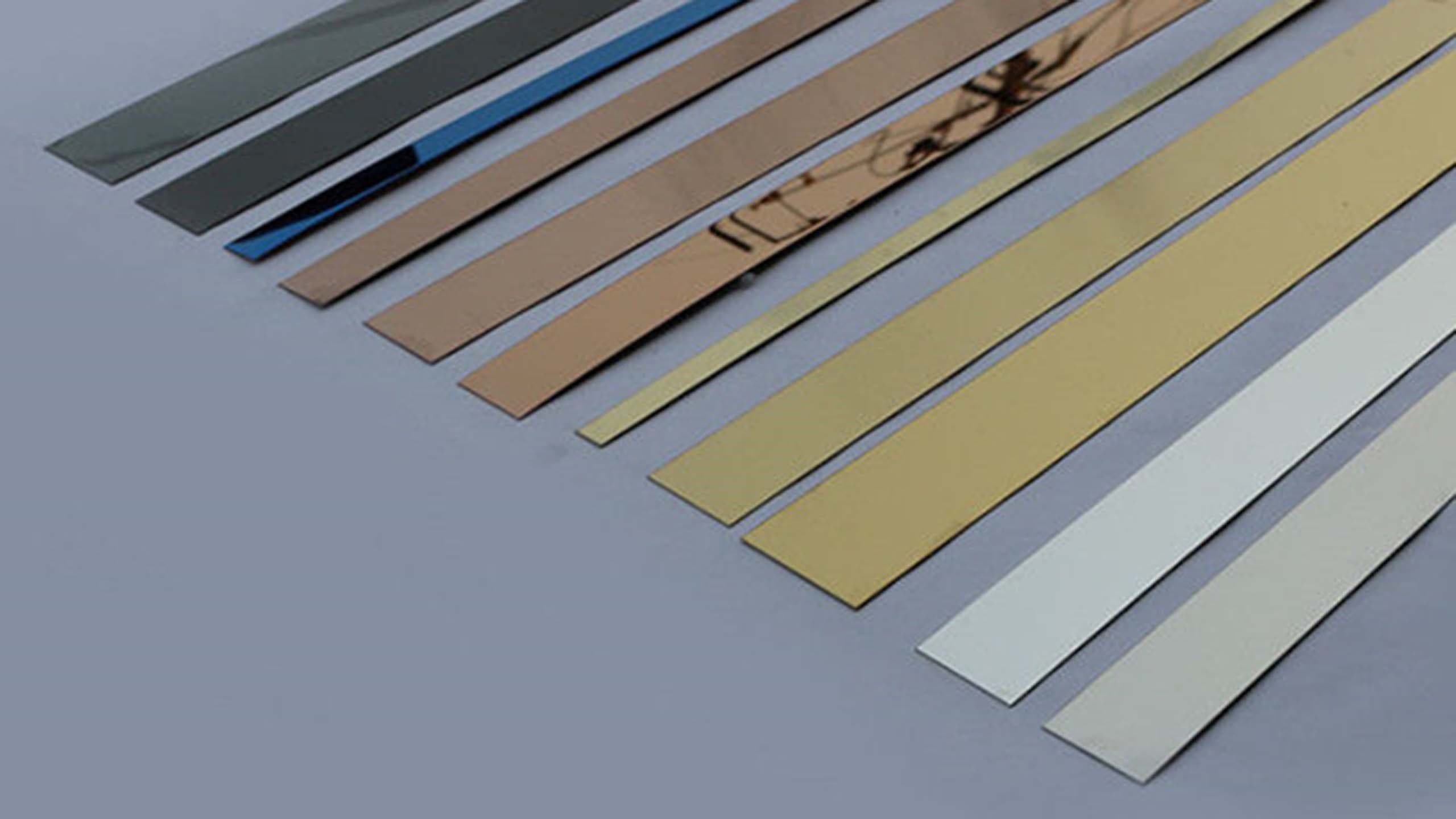

ورق استیل رنگی

جنس ورق استنلس استیل رنگی، در واقع، همان استیل ضد زنگ معمولی است که با رنگهای تخصصی یا فیلمهای پلیمری پوشش داده شده است. اغلب در صنایع ساختمانی، خودروسازی و لوازم خانگی استفاده میشود. رایجترین رنگهای ورق استیل رنگی عبارتند از: نقرهای، طلایی، رزگلد، دودی، شامپاینی، مسی و آبی.

اصلیترین روش تولید ورق استیل رنگی، استفاده از فرایندهای شیمیایی است. در این روش، ورق استیل درون حمامی حاوی کروم و اسید سولفوریک غوطهور میشود. بدین ترتیب، یک لایه اکسید کروم بر روی سطح استیل تشکیل میشود که با کنترل ضخامت آن میتوان طیفهای رنگی مختلفی از جمله سبز، بنفش، برنز، طلایی، آبی و ... را بدست آورد. اما جدیدترین روش تولید استیل ضد زنگ رنگی، استفاده از فرایند رسوبدهی فیزیکی بخار یا لایه نشانی فیزیکی با بخار PVD است. در این روش، با استفاده از اختلاف پتانسیل بالا، بخار ماده فلزی (آلومینیوم، تیتانیوم، کربن یا زیرکونیوم) بر روی سطح استیل نشانده میشود. این روش نسبت به روشهای سنتی، با محیط زیست سازگارتر است.

ورق استیل مات

جنس ورق استنلس استیل مات، در واقع، همان ورق استیل معمولی است که سطح آن پولیش نشده است. کاملا زبر است و نسبت به سایر ورقهای استیل ضد زنگ، قیمت پایینتری دارد.

ورق استیل طرح دار

با استفاده از فرایندهای حکاکی لیزری و مکانیکی یا با استفاده از قالبهای پرس، میتوان یک ورق استیل را به ورق استیل طرح دار تبدیل نمود. این ورقها در طرحها و رنگهای مختلف تولید و به بازار عرضه میشوند. اغلب در دکوراسیونهای داخلی استفاده میشوند.

انواع ورق استیل از نظر کاربرد

یکی از طبقه بندیهای اصلی ورق استیل ، طبقه بندی بر اساس کاربرد آن است. در ادامه طبقهبندی دقیق ورقهای استیل بر اساس کاربرد، همراه با خواص کلیدی و موارد استفاده آنها آورده شده است:

ورق استیل صنعتی

جنس ورق استنلس استیل صنعتی، استیل است که سرعت خوردگی آن کمتر از ۰/۱ میلیمتر در سال باشد. از آنجایی که این دسته از ورقهای استیل مقاومت مکانیکی، دوام و قابلیت شکل پذیری بالایی دارند، در اغلب صنایع به کار برده میشوند. اصلیترین انواع ورقهای استیل صنعتی عبارتند از:

۱. استیل ضد زنگ که شامل گریدهای ۳۰۴ (مقاوم در برابر خوردگی عمومی) و ۳۱۶ (مقاوم در محیطهای کلردار) میشود.

۲. استیل کربنی که شامل گریدهای A36 و ۱۰۱۸ میشود و استحکام بالا و قیمت مناسبی دارد.

۳. استیل آلیاژی که شامل گرید ۴۱۴۰ میشود و از افزودن عناصر آلیاژی مانند کروم و مولیبدن به ترکیب ورق استیل برای بهبود مقاومت حرارتی و مکانیکی حاصل میشود.

۴. استیل گالوانیزه نیز نوعی ورق استیل است که توسط روشهای پوشش دهی، با عنصر روی پوشش داده شده است و برای محیطهای مرطوب مناسب است.

ورق استیل دکوراتیو

ورق استیل دکوراتیو، از جنس ورق استنلس استیل یا استیل پوششداری هستند که سطح آنها پرداخت شده و طرحهای متنوع دارند. از این نوع ورقهای استیل اغلب در پروژههای معماری، دکوراسیون داخلی و صنایع هنری استفاده میشوند. برخلاف ورقهای استیل صنعتی که تمرکز اصلیش روی استحکام و عملکرد فنی است، پارامترهای اصلی برای تعیین کیفیت در این دسته از ورقهای استیل ، زیبایی و ظاهر جذاب، میزان انعکاس نور و مقاومت در برابر زنگزدگی است.

ورق استیل طلایی

جنس ورق استنلس استیل طلایی، در واقع، همان ورق استیل دکوراتیو است که با پوشش طلایی رنگ آمیزی یا پوشش داده شده است. این ورقها معمولا از استیل ضد زنگ گریدهای ۳۰۴ یا ۳۱۶، ساخته میشوند. برای تولید این نوع ورقهای استیل از دو روش استفاده میشود:

۱. پوشش دهی به روش PVD (رسوب فیزیکی بخار):

در این روش، لایهی نازکی از فلزاتی مانند تیتانیوم نیترید (با رنگ طلایی) یا آلیاژهای مشابه که به صورت بخار در آمده است، بر روی سطح ورق استیل رسوب داده میشوند. این نوع پوشش، بسیار بادوام بوده و در برابر سایش، خراش و اکسیداسیون بسیار مقاوم است.

۲. آبکاری الکتریکی (الکتروپلیتینگ):

در این روش، با استفاده از جریان الکتریکی، لایهای از طلا یا آلیاژهای طلایی رنگ (مانند برنج) بر روی سطح ورق استیل رسوب داده میشود. نسبت به پوشش PVD نازکتر و حساستر هستند.

ورق استیل نقره ای

جنس ورق استنلس استیل نقرهای، در واقع، همان استیل ضد زنگ است. برخلاف ورقهای رنگی (مثل طلایی یا مشکی) که با پوشش دهی بدست میآیند، رنگ نقرهای این ورقها ذاتی و مرتبط با ساختار آلیاژی آنهاست. عنصر اصلی در استیل ضد زنگ، کروم است که با تشکیل لایهی اکسیدی غیر فعال بر روی سطح، علاوه بر مقاومت در برابر خوردگی، رنگ نقرهای درخشانی به استیل میبخشد. در گریدهایی مانند ۳۰۴ و ۳۱۶ (استیل نگیر)، وجود نیکل، علاوه بر افزایش انعطافپذیری و مقاومت شیمیایی، جلای فلزی و نقرهای رنگی به سطح فلز میبخشد.

ورق استیل آینه ای

ورق استیل آینهای از جنس ورق استنلس استیل با سطحی کاملا صیقلی است که به دلیل قابلیت انعکاس نور آینه مانندش، در طراحیها و تزئینات مدرن استفاده میشود. تا 90% بازتاب کننده نور هستند و مقاومت سایشی آنها بهبود یافته است. سطح صاف و صیقلی آنها مانع تجمع باکتریها میشوند و در نتیجه برای کاربرد در محیطهای پزشکی مناسب هستند. همچنین ورق استیل آینه ای در صنایع غذایی هم مناسب هستند. گریدهای مناسب برای تولید ورقهای استیل آینهای عبارتند از:

1) گرید ۳۰۴ (AISI 304) که رایجترین گرید برای ساخت ورق استیل آینهای است و انعطافپذیری و مقاومت در برابر اکسیداسیون عالی دارد.

2) گرید ۳۱۶ (AISI 316) که از افزودن ۲-۳٪ مولیبدن به ترکیب متریال استیل حاصل میشود و در محیطهای تهاجمی خورنده، مقاومت بالاتری دارد.

3) گرید ۴۳۰ (AISI 430) که استیل ضد زنگ فریتی با کروم بالا (۱۶-۱۸٪) و بدون نیکل است و درخشندگی و جلای آینهای کمتری دارد و معمولا در کاربردهای کم هزینهتر استفاده میشود.

انواع ورق استیل آلیاژی بر اساس نام تجاری

در صنعت، طبقه بندی انواع ورق استیل آلیاژی، بر مبنای نامهای تجاری آنها (نامهای استاندارد صنعتی) و بر اساس ترکیب شیمیایی، خواص مکانیکی و کاربرد آنها را انجام میشود. در زیر سه نوع از پرکاربردترین انواع ورقهای استیل آلیاژی بر اساس نام تجاری آنها آورده شده است:

ورق داپلکس

ورق استیل داپلکس، خانوادهای از استیل های ضد زنگ با ریزساختار دوفازی آستنیت (γ) و فریت (α) با نسبتهای تقریبا مساوی است که استحکام و مقاومت در برابر خوردگی استثنایی و فوق العادهای دارد. استیل مقرون به صرفه است. استحکام کششی آن (~700-1000 مگاپاسکال) دو برابراستیل های آستنیتی استاندارد است. در برابر ترک خوردگی تنشی ناشی از کلرید (SCC)، سوراخ شدن و خوردگی شکافی بسیار مقاوم است. به دلیل فاز فریتی در ترکیب آن، خاصیت مغناطیسی دارد. عمدهترین کاربرد این محصول، استفاده در خطوط لوله زیر دریا، رایزرها و منیفولدها (به دلیل مقاومت در برابر آب دریا و H2S) و مخازن تحت فشار و مبدل های حرارتی است. همچنین، در کشتی سازی، شفت پروانهها و سکوهای دریایی نیز به کار برده میشود.

ورق استیل اینکونل

ورق استیل اینکونل، خانوادهای از سوپر آلیاژهای نیکل کروم است که برای محیطهای تهاجمی از جمله دماهای بالا، خوردگی و تنشهای مکانیکی طراحی شده است. به همین علت، اصلیترین کاربردهای ورقهای اینکونل، استفاده در صنایع هوافضا، فرآوری مواد شیمیایی و صنایع انرژی است. ورق استیل اینکونل تا دمای 1200 درجه سانتیگراد (2200 درجه فارنهایت)، استحکام خود را حفظ میکند و در برابر اکسیداسیون مقاوم است. در محیطهای اسیدی، قلیایی و غنی از کلرید، به خوبی در برابر اکسیداسیون، خوردگی حفرهای و شکافی مقاومت میکند. میتوان آن را جوش داد، ماشینکاری کرد و برای کاربردهای پیچیده به ورق تبدیل نمود. ترکیب و عناصر افزودنی گریدهای مختلف ورق استیل اینکونل در جدول زیر ارائه شده است.

گرید | ترکیب | عناصر افزودنی اصلی |

600 | 72% Ni, 15% Cr, 8% Fe |

|

625 | 58% Ni, 20–23% Cr, 8–10% Mo, 3–4% Nb (Niobium) | نیوبیم، مولیبدن |

718 | 50–55% Ni, 17–21% Cr, 2.8–3.3% Mo, 4.75–5.5% Nb, 0.4–1% Ti, 0.2–0.8% Al | نیوبیم، تیتانیوم، آلومینیوم |

825 | 38–46% Ni, 19–23% Cr, 2–3% Mo, 1.5–3% Cu, 0.6–1.2% Ti | مس، تیتانیوم

|

ورق مونل

جنس ورق استنلس استیل مونل، از آلیاژهای نیکل-مس است که به دلیل مقاومت استثنایی در برابر خوردگی، استحکام بالا و دوام در محیطهای بسیار خورنده شناخته شده است. این گروه از ورقهای استیل به طور گسترده در صنایع دریایی، شیمیایی و هوافضا استفاده میشود. عمدتا از نیکل (Ni) و مس (Cu) با افزودن کمی آهن، منگنز و سایر عناصر آلیاژی تشکیل شده است. در برابر آب دریا، اسیدهای سولفوریک/هیدروکلریک، قلیاها و اسید هیدروفلوئوریک مقاوم است. به راحتی شکل میگیرد، جوش داده میشود و ماشین کاری میشود. غیر مغناطیسی است.

انواع گریدهای ورق استنلس استیل

در جدول زیر گریدهای اصلی ورق استیل ضد زنگ، ترکیبات، خواص و کاربردهای متداول آنها به طور اختصار آورده شده است:

گرید | خانواده | ترکیب | ویژگی اصلی | کاربرد |

304 | آستنیتی | 18% Cr | غیر مغناطیسی | صنایع غذایی |

316 | آستنیتی | 16% Cr | مقاومت فوق العاده در برابر کلرید/ خوردگی حفره | سخت افزار دریایی |

430 | فریتی | 16–18% Cr | بدون خاصیت مغناطیسی و یا کم | لوازم خانگی مقرون به صرفه |

410 | مارتنزیتی | 11–13% Cr | مغناطیسی | کارد و چنگال |

2205 | داپلکس | 22% Cr | استحکام بالا مغناطیسی | دکل های دریایی |

17-4PH | رسوب سخت شده | 15–17% Cr | استحکام فوق العاده بالا (پس از عملیات حرارتی) | هوا فضا |

321 | آستنیتی | 18% Cr | مقاوم به حرارت | اگزوز هواپیما |

904L | سوپر آلیاژ آستنیتی | 20% Cr | مقاومت اسیدی استثنایی | فرآوری شیمیایی |

ورق استنلس استیل گرید ۳۰۰

جنس ورق استنلس استیل سری 300 آستنیتی است. به این معنی که ریزساختار مکعبی (FCC) دارد که به واسطه حضور نیکل (Ni) تثبیت شده است. پس از بازپخت غیر مغناطیسی میشود و در برابر خوردگی مقاومت عالی از خود نشان میدهد. جوش پذیری و شکل پذیری آن نیز فوق العاده است. سطح غیر متخلخل دارد که برای صنایع غذایی/پزشکی حائز اهمیت است. در محیطهای بسیار خورنده، دوام و طول عمر طولانی دارند. در ادامه به خواص و کاربردهای برخی از متداولترین گریدهای استیل ضد زنگ سری 300 اشاره خواهیم کرد.

ورق استنلس استیل ۳۰۱

نرخ کار سختی در ورق استیل ضد زنگ گرید 301، بالاست و پس از کار سرد، استحکام خوبی از خود نشان میدهد. مقاومت در برابر خوردگی آن متوسط است. اغلب از این گرید برای تولید تریم خودرو، واگنهای ریلی، فنرها و اجزای ساختاری استفاده میشود.

ورق استنلس استیل ۳۰۲

جنس ورق استنلس استیل 302 مشابه گرید 304 اما با کربن کمی بالاتر است. در برابر خوردگی به صورت کلی مقاوم است و اغلب از این محصول برای تولید بستها، لوازم خانگی، توری سیمی (امروزه کمتر رایج است و با 304 جایگزین شده است) استفاده میشود.

ورق استنلس استیل ۳۰۳

وجود افزودنیهای گوگرد/سلنیوم در ورق استنلس استیل 303، موجب بهبود ماشین کاری در این گرید شده است. به همین علت، از این گرید برای تولید پیچها، مهرهها و شفتها غیر قابل جوش استفاده میشود.

ورق استنلس استیل ۳۰۹

ورق استیل ضد زنگ گرید 309، در برابر اکسیداسیون دمای بالا (تا 980 درجه سانتیگراد) بسیار مقاوم است، اما در برابر خوردگی مقاومت متوسطی دارد. اغلب از این گرید برای تولید قطعات کوره، مبدلهای حرارتی و اجزای مشعل استفاده میشود.

ورق استیل ۳۱۶

ورق استیل ضد زنگ گرید 316، در برابر کلرید و خوردگی حفرهای، مقاومت خوبی دارد. قابلیت جوشکاری دارد و بادوام است. از این گرید برای ساخت سخت افزار دریایی غیر مغناطیسی، مخازن شیمیایی، ایمپلنتهای پزشکی و معماری ساحلی استفاده میشود.

ورق استنلس استیل ۳۱۷

حضور افزودنی مولیبدن در جنس ورق استنلس استیل 317، موجب افزایش شدید مقاومت شیمیایی آن شده است. این گرید در برابر اسیدهای سولفوریک/فسفریک بسیار مقاوم است و در نتیجه از آن برای ساخت تجهیزات فرآوری شیمیایی، صنایع خمیر/کاغذ و سیستمهای کنترل آلودگی استفاده میشود.

ورق استیل ۳۲۱

تیتانیوم موجود در ورق استیل 321، از رسوب کاربید در حین جوشکاری جلوگیری میکند. در دمای بالا پایداری بسیاری دارد و در نتیجه از آن برای تولید اگزوزهای هواپیما و تجهیزات حرارتی استفاده میشود.

ورق استنلس استیل گرید ۴۰۰

ورق استیل ضد زنگ سری 400 به دو دسته تقسیم میشود:

1. ورق استیل ضد زنگ فریتی: کروم بالا (10.5-30%)، کربن کم و بدون نیکل.

2. ورق استیل ضد زنگ مارتنزیتی: کروم متوسط (11-18٪)، کربن بالاتر (0.1-1.2٪) و قابل عملیات حرارتی.

در ادامه به خواص و کاربردهای برخی از متداولترین گریدهای استیل ضد زنگ سری 400 اشاره خواهیم کرد.

ورق استنلس استیل ۴۰۵

ورق استیل ضد زنگ گرید 405، از نوع فریتی بوده و به دلیل وجود آلومینیوم در ترکیب آن، در برابر واپاشی جوش، مقاوم است. به همین سبب، از این گرید برای تولید اگزوز خودرو، مبدلهای حرارتی و قطعات دیگ بخار استفاده میشود.

ورق استنلس استیل ۴۰۸

مقاومت ورق استنلس استیل گرید 408 در برابر حرارت و خوردگی، متوسط بوده و در نتیجه استفاده از این گرید

کمتر متداول است و اغلب برای تولید اجزای فر و تریم کوره از آن استفاده میشود.

ورق استنلس استیل ۴۰۹

ورق استیل ضد زنگ گرید 409 نسبت به سایر گریدهای استیل ضد زنگ مقرون به صرفهتر بوده و در برابر اکسیداسیون و سیکل حرارتی مقاومت خوبی دارد. از آنجایی که این گرید در برابر کلرید مقاومت ضعیف دارد، در سیستمهای اگزوز خودرو و صدا خفه کن استفاده میشود.

ورق استنلس استیل ۴۱۰

ورق استنلس استیل ۴۱۰، قابلیت عملیات حرارتی و سختی بالایی دارد و مقاومت آن در برابر خوردگی متوسط است. اغلب از این گرید برای تولید کارد و چنگال، دریچهها، شفت پمپ و تیغههای توربین استفاده میشود.

ورق استنلس استیل ۴۲۰

در ترکیب ورق استنلس استیل 420، نسبت به گرید 410، کربن بالاتری استفاده شده است. در نتیجه، سختی بالاتری دارد. مقاومت آن در برابر خوردگی متوسط بوده و برای تولید ابزار جراحی، ابزار دندانپزشکی و قالب استفاده میشود.

ورق استنلس استیل ۴۳۰

رایج ترین گرید ورق استیل ضد زنگ فریتی، ورق استنلس استیل 430 است. شکل پذیری و مقاومت در برابر اسید نیتریک خوبی دارد و برای تولید لوازم خانگی، تزئینات خودرو و پانلهای تزئینی استفاده میشود.

ورق استنلس استیل ۴۴۶

ورق استنلس استیل گرید 446، در برابر اکسیداسیون دما بالا (> 1100 درجه سانتیگراد) مقاومت عالی دارد. همچنین، در برابر سولفیداسیون نیز مقاوم است. در نتیجه از این گرید برای تولید قطعات کوره، تجهیزات عملیات حرارتی و مشعلها استفاده میشود.

کاربردهای ورق استنلس استیل

ورق استیل ضد زنگ به دلیل مقاومت در برابر خوردگی، دوام، بهداشت و جذابیت زیبایی شناختی، در بسیاری از صنایع استفاده میشوند. در زیر لیست طبقه بندی شدهای از کاربردهای اصلی این محصول آورده شده است:

1. معماری و ساخت و ساز: نما و ورقهای آینه کاری، سقف، تیرها، ستونها، نردهها، آسانسور و پله برقی

2. صنایع غذایی و آشامیدنی: تجهیزات آشپزخانه، مخازن تخمیر، لوله کشی و تجهیزات فرآوری شیر

3. پزشکی و دارویی: ابزار جراحی، تخت، چرخ دستی و محیطهای استریل، ایمپلنتها و استنتهای ارتوپدی

4. خودرو و حمل و نقل: سیستم اگزوز، مخازن سوخت و واگنهای ریلی

5. دریایی و فراساحلی: بدنه کشتی، شفت پروانه و اتصالات عرشه، مبدلهای حرارتی و خطوط لوله، سکوهای دریایی

6. شیمی و پتروشیمی: راکتورها و مخازن، سیستمهای لوله کشی، مبدلهای حرارتی

7. انرژی و تولید برق: راکتورهای هستهای، پانلهای خورشیدی، توربینهای بادی

8. کالاهای مصرفی: لوازم خانگی، وسایل آشپزی و کارد و چنگال، قابلمه، تابه و چاقو، میز، کابینت

9. قطعات ماشین آلات صنعتی و تولیدی

ویژگی های استنلس استیل

ویژگیهای اصلی ورق استیل ضد زنگ یا استنلس استیل عبارتند از:

- اصلیترین ویژگی ورقهای استنلس استیل، مقاومت بالای آنها در برابر خوردگی و اکسیداسیون است.

- استحکام کششی بالایی دارد.

- شکل پذیری و کارپذیری خوبی دارد.

- سطح آن بدون تخلخل است.

- در برابر دما مقاوم است و پایداری حرارتی دارد.

- قابلیت جوشکاری آن قابل قبول و خوب است.

- بدون آنکه خواص خود را از دست بدهد، 100% قابل بازیافت است.

مزایای استنلس استیل

از جمله مزایا ورق استیل ضد زنگ یا استنلس استیل میتوان به موارد زیر اشاره نمود:

- از آنجایی که ورقهای استنلس استیل در برابر شرایط فیزیکی و شیمیایی سخت مقاومت خوبی دارند، طول عمر و دوام بالایی دارند.

- از جنبه زیبایی شناختی نیز جلوهای مدرن و زیبا دارند که برای مصارف معماری و تزئینی گزینه عالی به حساب میآیند.

- سطح صاف و بدون تخلخل ورق استیل ضد زنگ موجب میشود که عوامل خارجی مانند گرد و غبار و باکتریها به راحتی روی سطح نچسبند و تمیزکاری آن با محصولات تمیزکنندهی سنتی راحتتر انجام شود.

معایب استنلس استیل

علاوه بر مزایا، ورق استیل ضد زنگ معایبی نیز دارد که عبارتند از:

- نسبت به سایر انواع استیل ، قیمت بالاتری دارد.

- وزن آن نیز نسبت به سایر فلزات از جمله آلومینیوم بالاتر است که این موضوع به ویژه در مصارف هوافضا حائز اهمیت است.

- در برابر تمام انواع خوردگی به عنوان مثال خوردگی شکافی/حفره ای در کلریدهای راکد، مصون نیست.

- هنگام جفت شدن با فلزات غیر مشابه (مانند آلومینیوم) احتمال خوردگی گالوانیکی وجود دارد.

- نسبت به استیل کربنی، انبساط حرارتی بالاتری دارد. در نتیجه، در کاربردهای با دمای بالا به طراحی دقیقتری نیاز دارد.

نتیجه گیری

امروزه، ورق استیل ضد زنگ یا استنلس استیل، ضروریترین مواد مهندسی در کاربردهای صنعتی مدرن به حساب میآید که مجموعهای منحصر به فرد از ویژگیهایی همچون استحکام و دوام، مقاومت در برابر خوردگی، انعطاف پذیری، ویژگیهای زیبایی شناختی و بهداشتی را به صورت یکجا دارد. این محصول، در بسیاری از صنایع، از جمله ساخت و ساز، دریایی، پزشکی، خودروسازی و انرژی کاربرد دارد.

سوالات متداول

1) استیل ضد زنگ 304 بهتر است یا 316؟

انتخاب بین استیل ضد زنگ 304 و 316 به کاربرد و محیط استفاده بستگی دارد. گرید 304 در برابر خوردگی عمومی (اکسیداسیون، اسیدهای ضعیف) مقاومت عالی دارد. در حالیکه در محیطهای حاوی کلرید مستعد خوردگی حفرهای (Pitting) است. اما گرید 316 در برابر خوردگی حفرهای و شکافی در محیطهای کلریدی، مقاومت فوق العادهای دارد.

2) چه موادی در استیل ضد زنگ استفاده میشود؟

ترکیبات اصلی ورق استیل ضد زنگ، آهن و کربن و حداقل 10.5٪ کروم هستند. در کنار این عناصر، بسته به گرید استیل ، عناصر نیکل، مولیبدن، تیتانوم و ... نیز به عنوان افزودنی در ترکیب آن وجود دارند.

3) ورق استنلس استیل 304 چیست؟

پرکاربردترین ورق استیل ضد زنگ، ورق استنلس استیل ۳۰۴ است که به دلیل هزینه تولید مناسب، مقاومت به خوردگی در بسیاری از موارد و قابلیت شکل دهی عالی، در صنایع مختلف استفاده میشود.

4) 4 نوع استیل ضد زنگ چیست؟

1) آستنیتی، 2) فریتی، 3) مارتنزیتی و 4) رسوب سخت شده، چهار دسته کلی استیل ضد زنگ هستند.