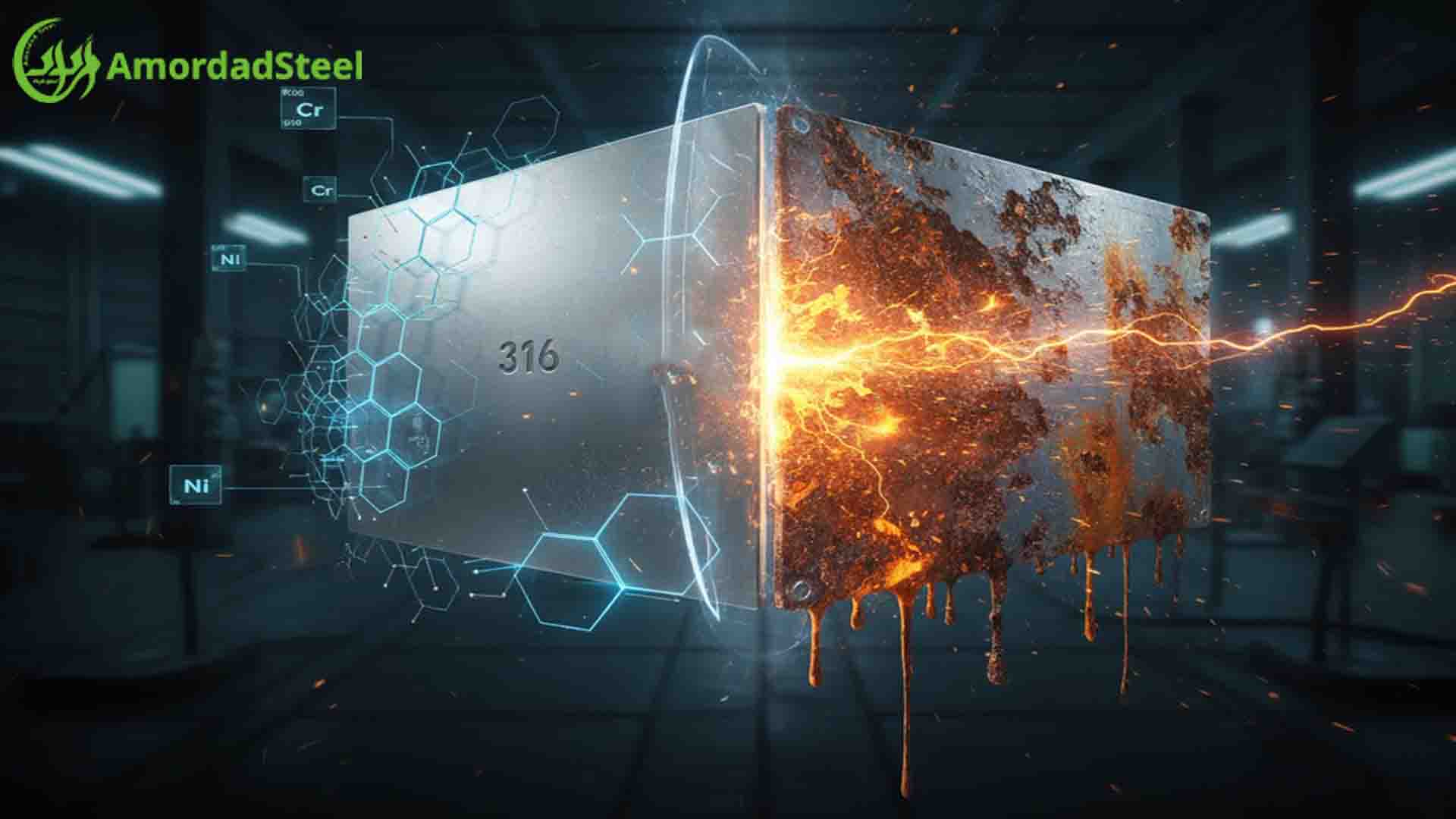

در میان فولاد های زنگ نزن آستنیتی، گرید ۳۱۶ به دلیل ویژگی های استثنایی خود در برابر تخریب شیمیایی و محیطی، جایگاهی برجسته دارد. هنگامی که یک پروژه مهندسی با چالش هایی مانند مجاورت با آب شور، مواد شیمیایی قوی یا دماهای بالا روبهرو است، بررسی مقاومت به خوردگی استیل ۳۱۶ معمولاً نقطه شروع فرآیند انتخاب متریال است. این آلیاژ نه تنها تمامی خواص مثبت گرید پرمصرف ۳۰۴ (شکلپذیری و جوشپذیری) را داراست، بلکه با افزودن عنصری حیاتی، سطح حفاظتی خود را به شدت افزایش داده و تبدیل به یک متریال استاندارد در صنایع دریایی، شیمیایی و پتروشیمی شده است. هدف از این پست، کالبدشکافی فنی این مقاومت فوقالعاده و ارائه بینش تخصصی برای انتخاب این گرید در سختترین محیطهای عملیاتی است.

راز ترکیب شیمیایی - نقش حیاتی مولیبدن و آنالیز تخصصی

تفاوت عملکردی و چشمگیر گرید ۳۱۶ در مقایسه با سایر فولادها، ریشه در یک تفاوت ساده اما قدرتمند در ترکیب شیمیایی دارد: حضور مولیبدن. مولیبدن عنصری است که به عنوان "عامل تقویت کننده" عمل کرده و استحکام و پایداری لایه محافظ فولاد را در برابر تخریب موضعی افزایش میدهد. درک دقیق نسبت های این عناصر آلیاژی، برای مهندسان یک اصل ضروری در تضمین عمر مفید تجهیزات است. این ترکیب مهندسی شده، تضمینکننده این نکته است که چرا مقاومت به خوردگی استیل ۳۱۶ در برابر یون های مهاجم، از همتایان خود بسیار بالاتر است و در مواجهه با چالش های شیمیایی عملکرد قابل اعتمادتری ارائه میدهد.

جدول آنالیز تخصصی و تفاوتهای کلیدی ۳۱۶ با ۳۰۴

گرید ۳۱۶ مانند گرید ۳۰۴، دارای درصد بالایی از کروم (حدود ۱۶ تا ۱۸ درصد) برای ایجاد لایه محافظ است و نیکل (حدود ۱۰ تا ۱۴ درصد) برای تثبیت ساختار داخلی آستنیتی. با این حال، تفاوت کلیدی در حضور مولیبدن است که در محدوده ۲ تا ۳ درصد به ترکیب اضافه میشود. همین درصد ناچیز مولیبدن، تفاوت بزرگی در رفتار فولاد در محیطهای حاوی نمک و عوامل کاهنده ایجاد میکند و باعث میشود خواص فیزیکی و شیمیایی آن نسبت به گرید پایه ارتقا یابد.

عنصر شیمیایی | استیل ۳۰۴ (درصد) | استیل ۳۱۶ (درصد) | نقش تخصصی مولیبدن |

|---|---|---|---|

کروم | ۱۷.۵تا ۱۹.۵ | ۱۶.۰تا ۱۸.۰ | ایجاد لایه محافظ |

نیکل | ۸.۰تا ۱۰.۵ | ۱۰.۰تا ۱۴.۰ | تثبیت ساختار داخلی |

مولیبدن | حداکثر ۰.۷۵ | ۲.۰تا ۳.۰ | افزایش مقاومت در برابر خوردگی موضعی |

کربن | حداکثر ۰.۰۸ | حداکثر ۰.۰۸ | تأثیر بر استحکام و قابلیت جوشکاری |

مکانیسم عملکرد مولیبدن در افزایش پایداری لایه محافظ

هنگامی که مقاومت به خوردگی استیل ۳۱۶ مورد بررسی قرار میگیرد، تمرکز اصلی بر روی عملکرد مولیبدن است. مولیبدن در فرآیند تشکیل لایه محافظ (لایه غیرفعال) شرکت کرده و نفوذ یون های کلرید را که عامل اصلی تخریب موضعی هستند، به شدت کند میکند. به عبارت دیگر، این عنصر به پایداری و دوام لایه نازک اکسید کروم کمک میکند و باعث میشود حتی در صورت آسیب موضعی، لایه محافظ سریعتر و مؤثرتر ترمیم شود. مولیبدن همچنین میتواند به کاهش سرعت انحلال لایه محافظ در محیطهای اسیدی کمک کرده و مقاومت در برابر خوردگی عمومی را نیز افزایش دهد که این مسئله در صنایع شیمیایی بسیار حائز اهمیت است و موجب صرفه جویی در هزینه میشود.

تأثیر کربن پایین در گرید ۳۱۶L بر جوشکاری

گرید ۳۱۶ ال (حرف ال نشان دهنده کربن پایین است) که حداکثر ۰.۰۳ درصد کربن دارد، به صورت تخصصی برای کاربردهایی که نیاز به جوشکاری گسترده دارند، طراحی شده است. کربن بالا در فولادهای آستنیتی میتواند هنگام جوشکاری، با کروم ترکیب شده و ترکیبات نامطلوب کروم را در مرز دانهها تشکیل دهد. این فرآیند که "حساسسازی" نامیده میشود، میزان کروم موجود برای تشکیل لایه محافظ را کاهش داده و فولاد را مستعد خوردگی در ناحیه مجاور جوش میکند. با کاهش کربن در ۳۱۶ ال، این ریسک از بین رفته و مقاومت به خوردگی استیل ۳۱۶ در قطعات جوش داده شده، به طور کامل حفظ میشود و پایداری متریال در طولانی مدت تضمین میگردد.

انواع خوردگی و برتری مطلق استیل ۳۱۶ در برابر آنها

حفاظت از یک متریال در برابر خوردگی، تنها مربوط به جلوگیری از زنگزدگی عمومی نیست، بلکه دفاع در برابر انواع پیچیدهتری از حملات موضعی و فیزیکی-شیمیایی است. گرید ۳۱۶ به طور خاص برای مبارزه با دو نوع تخریب موضعی طراحی شده است: خوردگی حفرهای و خوردگی شکافی که در محیط های حاوی کلرید شایع هستند و در صورت بروز میتوانند خسارات جبرانناپذیری به بار بیاورند. این برتری، گرید ۳۱۶ را از یک فولاد زنگ نزن معمولی به یک ماده مهندسی فوقالعاده تبدیل کرده است که مهندسین با خیال راحتتری از آن در سازههای حساس استفاده میکنند.

دفاع در برابر خوردگی حفرهای و اهمیت عدد مقاومت معادل

خوردگی حفرهای، خطرناک ترین نوع خوردگی موضعی است که به صورت حفرههای ریز و عمیق بر سطح فولاد ظاهر میشود و میتواند منجر به نشت ناگهانی تجهیزات شود. یونهای کلرید معمولاً آغازگر این تخریب هستند و مولیبدن به طور مستقیم با این پدیده مقابله میکند. برای ارزیابی کمی پایداری فولاد در برابر این نوع حمله، از یک شاخص علمی به نام عدد مقاومت معادل در برابر حفرهای شدن استفاده میشود که با در نظر گرفتن درصد کروم، مولیبدن و نیتروژن در ترکیب آلیاژ، میزان مقاومت آن را نشان میدهد. این عدد برای گرید ۳۱۶ به دلیل مولیبدن بالا، به طور قابل توجهی بالاتر از گرید ۳۰۴ است که برتری آشکار مقاومت به خوردگی استیل ۳۱۶ در محیط های حاوی کلرید را نشان میدهد و آن را برای این کاربریها بسیار مناسب میسازد.

مقاومت به خوردگی شکافی در محیط های بسته

خوردگی شکافی در نواحی محدود و بستهای که تبادل مایعات دشوار است (مانند زیر واشرها، پیچها یا شکافهای جوش) رخ میدهد. در این شکافها، تجمع یون کلرید و کاهش غلظت اکسیژن، منجر به شکست لایه محافظ میشود که نتیجه آن تخریب سریع فلز است. مقاومت به خوردگی استیل ۳۱۶ در برابر این نوع تخریب نیز بهتر از ۳۰۴ است، زیرا مولیبدن توانایی فولاد را برای بازسازی سریع لایه محافظ در شرایط کمبود اکسیژن بهبود میبخشد. این ویژگی در طراحی اتصالاتی که تماس فلز به فلز یا فلز به مواد دیگر دارند، بسیار حائز اهمیت است و به افزایش طول عمر این اتصالات کمک شایانی میکند.

عملکرد ۳۱۶ در برابر خوردگی توأم با تنش در دما های بالا

خوردگی توأم با تنش، ترکیبی از تنشهای کششی و یک محیط خورنده خاص (اغلب محلول های حاوی یون کلر در دما های بالا) است، که میتواند منجر به شکست ناگهانی و بدون هشدار قبلی قطعات شود. اگرچه فولادهای آستنیتی به طور کلی در برابر این پدیده آسیبپذیر هستند، اما وجود مولیبدن در استیل ۳۱۶، تا حدی آستانه دمایی و غلظت کلرید مورد نیاز برای وقوع آن را بالا میبرد و آن را به گزینهای نسبتاً ایمنتر در دماهای کمی بالاتر نسبت به گرید ۳۰۴ تبدیل میکند. با این حال، در کاربرد های بسیار حیاتی با دمای بالا و کلرید زیاد، نیاز به گریدهای تخصصیتر وجود دارد که دارای میزان بالاتری از نیکل و کروم هستند تا مقاومت لازم را تأمین کنند.

محدودیت های مقاومت به خوردگی استیل ۳۱۶ (چه محیط هایی برای آن مناسب نیست؟)

هیچ متریالی در برابر تمام عوامل خورنده کاملاً مصون نیست و مقاومت به خوردگی استیل ۳۱۶ نیز محدودیتهای خود را دارد که باید توسط مهندسان به دقت مورد بررسی قرار گیرد. یک انتخاب مهندسی مسئولانه مستلزم شناخت نقاط ضعف متریال است تا در محیطهای فوقالعاده تهاجمی، از شکست فاجعهآمیز جلوگیری شود. نادیده گرفتن این محدودیتها میتواند باعث شود که حتی گرید ۳۱۶ نیز در مدت زمان کوتاهی دچار تخریبهای جدی شود و خسارات مالی و جانی به همراه داشته باشد.

محیط های اسیدی و شیمیایی فوقالعاده قوی

در مواجهه با اسیدهای کاهنده بسیار قوی نظیر اسید هیدروکلریک یا اسید سولفوریک داغ با غلظت بالا، حتی لایه محافظ تقویت شده با مولیبدن در گرید ۳۱۶ نیز شکسته میشود و نرخ خوردگی بسیار بالایی به وجود میآید. در چنین شرایطی، نیاز به استفاده از آلیاژهای با نیکل فوقالعاده بالا یا فولادهای با عناصر آلیاژی بسیار بیشتر است تا بتوانند در برابر این حملات شیمیایی مقاومت کنند. بنابراین، در محیط های شیمیایی کنترل نشده و بسیار تهاجمی، مقاومت به خوردگی استیل ۳۱۶ باید با احتیاط کامل مورد ارزیابی قرار گیرد و ترجیحاً از متریالهای تخصصیتر استفاده شود.

اهمیت تهویه و غلظت اکسیژن در محیط های دریایی

اگرچه ۳۱۶ به عنوان گرید دریایی شناخته میشود، اما در صورت قرار گرفتن در محیطهایی با جریان آب راکد و سطح اکسیژن پایین که غلظت کلرید در آنها بالا است، احتمال خوردگی شکافی افزایش مییابد. در این شرایط، شکافها به دلیل تخلیه اکسیژن به محیطهای بسیار اسیدی تبدیل میشوند و لایه محافظ به سرعت تخریب میگردد و حفرهها ظاهر میشوند. بنابراین، طراحی مناسب و جلوگیری از ایجاد شکافهای غیرقابل دسترسی، برای حفظ حداکثری مقاومت به خوردگی استیل ۳۱۶ حیاتی است و باید تدابیر لازم در طراحیهای سازهای اندیشیده شود.

کاربرد های تخصصی که نیازمند مقاومت به خوردگی استیل ۳۱۶ هستند

با توجه به خواص برتر گرید ۳۱۶ در برابر خوردگی های موضعی، این گرید به عنوان یک انتخاب پیش فرض در صنایع حساس و محیط های دشوار در نظر گرفته میشود. کاربرد های این فولاد عمدتاً بر محور تضمین ایمنی، دوام و عدم آلودگی در طولانیمدت متمرکز هستند که این امر موجب محبوبیت بالای این متریال در میان متخصصان شده است.

صنعت نفت و گاز و سازه های دریایی

حضور مداوم تجهیزات در معرض آب شور، پاشش نمک، و تغییرات دما، این بخش را به یکی از تهاجمیترین محیط ها برای فلزات تبدیل کرده است. در این شرایط، تضمین عدم شکست خوردگی در زیر دریا یا در مجاورت نمکها، یک ضرورت ایمنی است.

- خطوط لوله، مبدلهای حرارتی و تجهیزات فرآوری در سکوهای نفتی.

- تجهیزات کشتیسازی و لنگرگاهها (به دلیل تماس مستقیم با آب شور).

صنایع دارویی، غذایی و تجهیزات پزشکی

در این صنایع، علاوه بر مقاومت به خوردگی عمومی، مسئله عدم واکنشپذیری با مواد و امکان شستشوی آسان، بسیار مهم است و استانداردها در این بخش بسیار سختگیرانه هستند.

- تجهیزات تولید و نگهداری دارو (به دلیل مقاومت به مواد شیمیایی شوینده و ضدعفونی کننده).

- تجهیزات تصفیه آب و فاضلاب (به دلیل محیط های با کلر و مواد آلی بالا).

خرید انواع تایپ های استیل از واردکننده معتبر

سخن آخر

مقاومت به خوردگی استیل ۳۱۶ یک ویژگی فنی است که از افزودن هوشمندانه مولیبدن به ساختار داخلی آن ناشی میشود. این عنصر، فولاد را قادر میسازد تا در برابر حملات موضعی نمکها، مانند خوردگی حفرهای و شکافی، مقاومت بینظیری از خود نشان دهد. در محیطهای دریایی، شیمیایی و هرجایی که گرید ۳۰۴ به سرعت دچار شکست خوردگی میشود، استیل ۳۱۶ تضمینکننده طول عمر، ایمنی و کاهش هزینههای تعمیر و نگهداری است. انتخاب این گرید، یک تصمیم آگاهانه و مهندسی شده برای تضمین عملکرد تجهیزات در چالشبرانگیزترین شرایط است که میتواند سالها دوام و پایداری را به همراه داشته باشد.

سؤالات متداول

۱.چرا استیل ۳۱۶ را "گرید دریایی" مینامند و در محیطهای ساحلی چه برتریهایی دارد؟

استیل ۳۱۶ به دلیل وجود عنصر مولیبدن در ترکیب شیمیایی خود، به طور گسترده به عنوان "گرید دریایی" شناخته میشود و این نامگذاری به طور مستقیم به توانایی بینظیر آن در مقاومت در برابر محیطهای حاوی کلرید و شور بازمیگردد. محیط های ساحلی و دریایی حاوی غلظتهای بالایی از یونهای کلرید هستند که عامل اصلی ایجاد خطرناکترین نوع خوردگی موضعی یعنی خوردگی حفرهای محسوب میشوند. مولیبدن با تقویت و پایدارسازی لایه محافظ اکسید کروم، مانع از شکست این لایه توسط یونهای کلرید میشود و بدین ترتیب، طول عمر تجهیزات و سازههای مستقر در مجاورت آب دریا یا پاشش نمک را به شدت افزایش میدهد. استفاده از گرید ۳۰۴ در این محیطها منجر به تخریب سریع و نقطهای خواهد شد، در حالی که مقاومت به خوردگی استیل ۳۱۶ آن را تبدیل به متریال استاندارد برای کشتیسازی، ساخت اسکلهها و تجهیزات ساحلی کرده است که یک مزیت رقابتی مهم محسوب میشود.

۲. آیا استیل ۳۱۶ در برابر اسیدها مقاومتر از ۳۰۴ است؟ کدام اسیدها برای آن خطرناکند؟

بله، مقاومت به خوردگی استیل ۳۱۶ در برابر بسیاری از اسیدها، بهویژه اسیدهای کاهنده ضعیف مانند اسید سولفوریک رقیق و اسیدهای آلی (مانند اسید استیک) به طور قابل توجهی بهتر از گرید ۳۰۴ است. این برتری مجدداً به حضور مولیبدن بازمیگردد که سرعت انحلال لایه محافظ در محیطهای اسیدی را کاهش میدهد و ثبات فولاد را در برابر حملات شیمیایی افزایش میدهد. با این حال، باید توجه داشت که این مقاومت مطلق نیست؛ اسیدهای اکسید کننده قوی و غلیظ در دمای بالا و همچنین اسیدهای کاهنده بسیار قوی مانند اسید هیدروکلریک غلیظ، میتوانند به سرعت به لایه محافظ استیل ۳۱۶ حمله کنند. در این شرایط، مهندسان به ناچار باید به آلیاژهای پیشرفتهتر بر پایه نیکل خالص یا آلیاژهای خاص با درصد بالای کروم و مولیبدن روی بیاورند که از نظر اقتصادی گرانتر هستند و هزینههای اولیه پروژه را افزایش میدهند.

۳. عدد مقاومت معادل در برابر حفرهای شدن چه اهمیتی برای استیل ۳۱۶ دارد؟

عدد مقاومت معادل در برابر حفرهای شدن یک شاخص عددی بسیار مهم در متالورژی فولادهای زنگ نزن محسوب میشود که توانایی آلیاژ را در مقاومت در برابر خوردگی حفرهای به صورت کمی مشخص میکند. این عدد با در نظر گرفتن درصد جرمی عناصر آلیاژی کروم، مولیبدن و نیتروژن در ترکیب آلیاژ، محاسبه میشود. هرچه این عدد بالاتر باشد، مقاومت فولاد در برابر حفرهای شدن در محیطهای حاوی کلرید بهتر است و عمر مفید متریال بیشتر خواهد بود. این عدد برای استیل ۳۱۶ به دلیل تأثیر قوی مولیبدن در فرمول محاسبه، به طور قابل ملاحظهای بالاتر از گرید ۳۰۴ است و تضمین میکند که این فولاد در مواجهه با نمک و آب شور، عملکرد بهتری خواهد داشت. این تفاوت عددی نشاندهنده برتری مطلق و تضمین شده مقاومت به خوردگی استیل ۳۱۶ برای استفاده در شرایط دشوار و تهاجمی است و مبنای تصمیمگیری بسیاری از متخصصان قرار میگیرد.

۴. بهترین روش برای جلوگیری از کاهش مقاومت استیل ۳۱۶ هنگام جوشکاری چیست؟

کاهش مقاومت فولاد هنگام جوشکاری که به حساسسازی معروف است، زمانی اتفاق میافتد که فولاد آستنیتی با کربن نسبتاً بالا در دمای بالا قرار میگیرد. در این حالت، اتمهای کربن با کروم ترکیب شده و ترکیبات نامطلوب کروم را در مرز دانهها تشکیل میدهند که این امر منجر به کاهش شدید غلظت کروم در آن نواحی شده و مقاومت به خوردگی استیل ۳۱۶ در مجاورت جوش به شدت کاهش مییابد. بهترین راه حل برای جلوگیری از این پدیده، استفاده از گرید ۳۱۶ ال (کربن پایین) است که به دلیل داشتن کربن بسیار کم، از تشکیل این ترکیبات نامطلوب جلوگیری میکند و مقاومت به خوردگی را پس از جوشکاری کاملاً حفظ مینماید. راهکار دیگر استفاده از عملیات حرارتی پس از جوشکاری است، اما ۳۱۶ ال راهحل رایجتر و سادهتر در صنعت است که نیاز به تجهیزات تخصصی کمتری دارد.