خمکاری ورق استیل فرآیندی محوری و اساسی در صنعت تولید فلزات است که طی آن، ورقهای صاف فولاد ضد زنگ به اشکال مورد نیاز تبدیل میشوند. دامنه کاربرد خمکاری ورق استیل بسیار گسترده است، از قطعات حساس صنایع غذایی، دارویی و شیمیایی که به دلیل مقاومت بالا در برابر خوردگی از استیل استفاده میکنند، تا نمای ساختمان ها و سازه های معماری مدرن. موفقیت در خمکاری ورق استیل تنها به معنای تغییر شکل نیست، بلکه به معنای حفظ یکپارچگی ساختاری، مقاومت به خوردگی اصلی ماده و دستیابی به تلرانس های دقیق است.

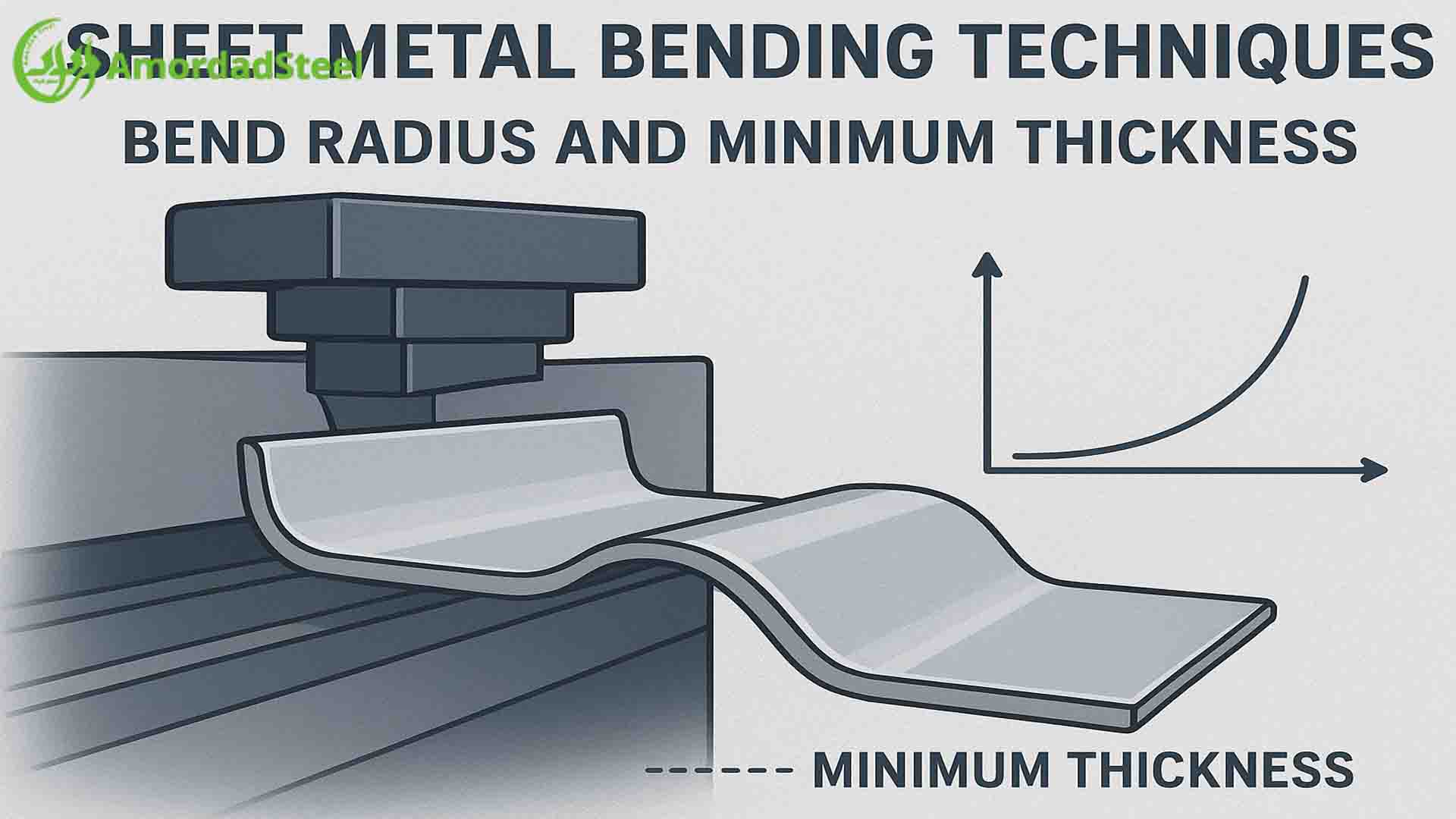

فولاد ضد زنگ به دلیل ویژگی های ذاتی خود، از جمله استحکام تسلیم بسیار بالاتر نسبت به فولادهای معمولی، چالشهای فنی خاصی را به همراه دارد. مهمترین چالش، پدیده برگشت فنری است که در آن، ورق پس از برداشتن نیرو تمایل دارد تا حدودی به حالت اولیه بازگردد. نادیده گرفتن این چالش و همچنین عدم توجه به پارامتر های حیاتی چون شعاع خمش داخلی و ضخامت ورق، میتواند منجر به ترک خوردگی، اعوجاج قطعه و در نهایت، هدر رفتن مواد گرانبهای استیل شود. این بلاگ به عنوان یک منبع فنی، به آموزش روشهای اجرایی اصلی و ارائه داده های فنی لازم برای انجام محاسبات دقیق در فرآیند خمکاری ورق استیل میپردازد.

شناخت رفتار متالورژیکی استیل در فرآیند خمکاری

درک مکانیسم تغییر شکل و خمکاری ورق استیل، باید در نظر داشت که ورق استیل یک ماده با رفتار الاستیک و پلاستیک است؛ به این معنی که تغییر شکل آن ترکیبی از تغییر شکل موقت و دائمی است.

خصوصیات مقاومت بالای استیل

خمکاری ورق استیل در مقایسه با خمکاری ورقهای فولاد نرم، نیاز به نیروی پرس به مراتب بیشتری دارد. دلایل اصلی این نیاز به نیروی بالا عبارتند از:

- استحکام تسلیم بالا: نقطه تسلیم، آستانهای است که در آن ماده به صورت دائمی شکل میگیرد. در استیل، این آستانه بالاتر است، به این معنی که برای شروع تغییر شکل دائمی، باید نیروی بیشتری اعمال شود.

- سختشوندگی هنگام کار: گریدهای رایج استیل مانند سری سیصد و چهار و سیصد و شانزده، در حین فرآیند خمکاری ورق استیل، در ناحیه خمش دچار سختشدگی موضعی میشوند. این پدیده باعث افزایش مقاومت ماده در برابر ادامه فرآیند و خمهای بعدی میشود و مدیریت دقیق نیرو را ضروری میسازد.

مکانیسم و مدیریت پدیده برگشت فنری

پدیده برگشت فنری مهم ترین عامل عدم دقت در خمکاری ورق استیل است. هنگام اعمال نیروی خمکاری، لایه های بیرونی ورق کشیده و لایه های داخلی فشرده میشوند. اگرچه نیروی پرس باعث تغییر شکل دائمی میشود، اما تنشهای الاستیک در بخش هایی از ورق باقی میماند.

- وقوع برگشت فنری: زمانی که قالب بالایی برداشته میشود و نیروی پرس از بین میرود، تنشهای الاستیک انباشته شده آزاد میشوند. این آزادسازی تنش باعث میشود که زاویه خمش ایجاد شده کمی به سمت باز شدن حرکت کند.

- جبران سازی: برای دستیابی به زاویه هدف (مثلاً نود درجه)، اپراتور باید دستگاه را برای خم کردن زاویهای تندتر (مثلاً هشتاد و هشت درجه) تنظیم کند. به این فرآیند، خمکاری بیش از حد گفته میشود. در دستگاه های پرس بریک کنترل عددی رایانهای پیشرفته، میزان این جبران به صورت خودکار و بر اساس ضخامت ورق، شعاع خمش و خواص آلیاژ محاسبه و اعمال میشود.

تنش های داخلی و تار خنثی

در حین خمکاری ورق استیل، ورق به لایه هایی تقسیم میشود که هر لایه تحت تنش متفاوتی قرار دارد:

- لایه کششی و فشاری: لایههای سطح خارجی خمش تحت کشش قرار میگیرند و ممکن است دچار نازکشدگی شوند، در حالی که لایههای سطح داخلی فشرده میشوند و ضخامت آنها اندکی افزایش مییابد.

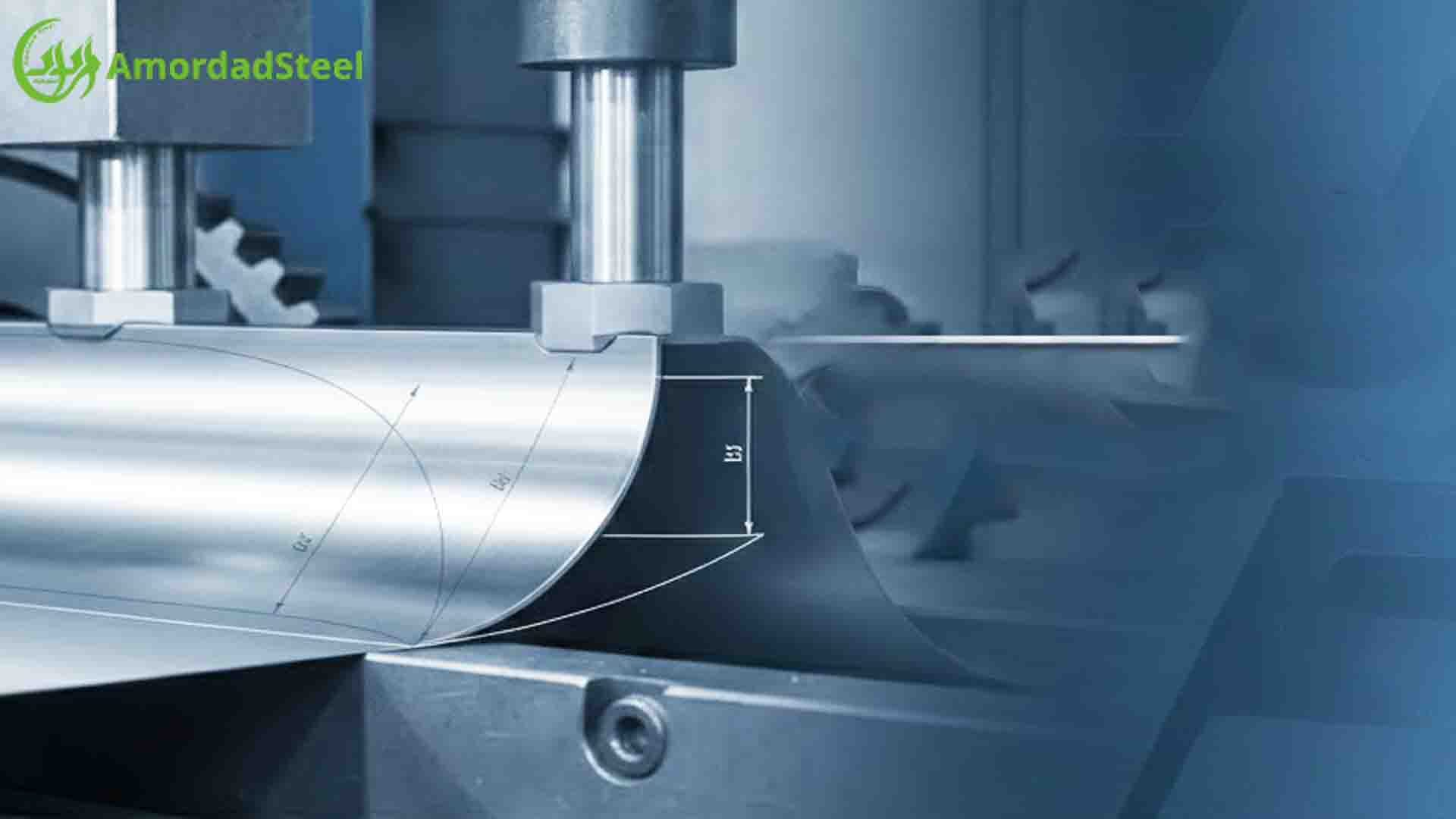

- تار خنثی: در میان این تنشها، یک خط فرضی به نام تار خنثی وجود دارد که در حین فرآیند خمکاری ورق استیل، طول آن نه کشیده و نه فشرده میشود. موقعیت دقیق این تار خنثی نسبت به ضخامت ورق، برای محاسبه دقیق طول گسترده (طول ورق قبل از خمکاری) حیاتی است و با استفاده از عامل کا در محاسبات در نظر گرفته میشود.

تکنیک های کاربردی در اجرای خمکاری ورق استیل

انتخاب روش مناسب برای خمکاری ورق استیل یک تصمیم مهندسی است که بر اساس دقت مورد نیاز، حجم تولید، و ضخامت ورق انجام میشود.

خمکاری با استفاده از هوا

این روش پرکاربردترین و منعطفترین تکنیک در خمکاری ورق استیل است و در اغلب کارگاهها و خطوط تولید استفاده میشود.

- عملکرد: ورق استیل روی دو لبه قالب پایینی (که شکلی شبیه به حرف وی دارد) قرار میگیرد. قالب بالایی، با اعمال نیرو، ورق را به داخل شیار وی شکل فشار میدهد، اما برخلاف برخی روشهای دیگر، تماس کامل با کف قالب پایینی برقرار نمیشود و یک فضای خالی از هوا باقی میماند.

- انعطاف و مزایا: بزرگترین مزیت این روش، انعطافپذیری آن است. میتوان با یک مجموعه قالب، زوایای متفاوتی (از سی تا صد و هشتاد درجه) را تنها با تغییر عمق نفوذ قالب بالایی ایجاد کرد. این امر باعث صرفهجویی در زمان و هزینه تعویض ابزار میشود.

- وابستگی: دقت زاویهای نهایی در این روش کاملاً به کنترل دقیق دستگاه پرس بریک و جبران صحیح پدیده برگشت فنری بستگی دارد.

خمکاری کوبشی یا کف کوب

این تکنیک برای ساخت قطعاتی که نیاز به بالاترین دقت زاویهای دارند، استفاده میشود و نیازمند نیروی بسیار زیادی است.

- عملکرد: در این روش، قالب بالایی با نیروی بسیار زیاد، ورق را به طور کامل به کف قالب پایینی میکوبد و میفشارد. نیروی اعمال شده آنقدر زیاد است که باعث تغییر شکل کامل و دائمی در ناحیه خمش شده و تنش های الاستیک را تقریباً به صفر میرساند.

- دقت بالا: مزیت کلیدی خمکاری کوبشی، حداقل کردن یا حذف کامل برگشت فنری است. این ویژگی باعث میشود که زاویه خمش به دقیقترین شکل ممکن و با بالاترین تلرانس تولید شود.

- نیروی مورد نیاز: عیب اصلی این روش این است که نیروی پرس مورد نیاز برای خمکاری ورق استیل به این شیوه، میتواند تا پنج برابر بیشتر از خمکاری با هوا باشد. همچنین، برای هر ضخامت و زاویه جدید، نیاز به مجموعه قالب و پانچ خاصی است.

خمکاری غلتکی

خمکاری غلتکی تکنیکی است که برای ایجاد اشکال منحنی، استوانهها و سازه های قوسی به کار میرود. ورق استیل از میان مجموعهای از سه یا چهار غلتک قوی عبور داده میشود. با تنظیم فاصله و موقعیت این غلتکها نسبت به یکدیگر، ورق به تدریج به شکل یک کمان یا استوانه خم میشود. این روش برای خمکاری ورق استیل با ضخامتهای بالا و همچنین ایجاد شعاع های خمش بسیار بزرگ که با دستگاه پرس بریک قابل اجرا نیستند، ایده آل است.

جدول فنی راهنمای حداقل شعاع خمش داخلی برای خمکاری ورق استیل

این جدول، یک راهنمای کاربردی برای انتخاب ایمن شعاع خمش بر اساس ضخامت و گرید رایج استیل است.

گرید استیل | ضخامت ورق (میلیمتر) | حداقل شعاع خمش داخلی (میلیمتر) | ضریب (نسبت شعاع به ضخامت) | شرایط فنی |

|---|---|---|---|---|

سری ۳۰۴ | ۰.۵تا ۱.۵ | ۰.۵تا ۱.۵ | ۱.۰برابر ضخامت | آنیل شده (نرم) |

سری ۳۰۴ | ۱.۵تا ۴.۰ | ۲.۲۵تا ۶.۰ | ۱.۵برابر ضخامت | آنیل شده (نرم) |

سری ۳۱۶ | ۱.۰تا ۳.۰ | ۱.۵تا ۶.۰ | ۱.۵تا ۲.۰ برابر ضخامت | استحکام تسلیم بالاتر |

سری ۴۳۰ | ۱.۰تا ۳.۰ | ۲.۰تا ۶.۰ | ۲.۰برابر ضخامت | شکنندهتر از آستنیتی |

استعلام قیمت و خرید انواع گرید های استیل از وارد کننده به نام

محاسبه طول گسترده و عامل کا

برای مهندسان تولید، محاسبه دقیق طول ورق اولیه یا همان طول گسترده قبل از خمکاری ورق استیل بسیار ضروری است. در غیر این صورت، قطعه نهایی به دلیل کشیدگی ماده در محل خمش، کوتاه یا بلندتر از حد مورد نیاز خواهد شد. برای انجام این محاسبه، باید موقعیت دقیق تار خنثی را دانست. عامل کا نسبت موقعیت تار خنثی به کل ضخامت ورق است. برای خمکاری ورق استیل با هوا، این عامل معمولاً نزدیک به مقدار ۰.۴۴۶ در نظر گرفته میشود. طول گسترده، حاصل جمع طول بخشهای صاف قطعه به اضافه طول قوس خمش است. طول قوس خمش با استفاده از عواملی چون زاویه خم، شعاع خمش داخلی، ضخامت ورق و عامل کا محاسبه میشود. این محاسبه دقیق تضمین میکند که ورق استیل پس از خم شدن، ابعاد مورد نظر را با دقت بسیار بالایی داشته باشد.

ملاحظات عملیاتی و تخصصی در فرآیند خمکاری ورق استیل

علاوه بر محاسبات، عوامل عملیاتی زیر نیز تأثیر مستقیمی بر کیفیت نهایی قطعه خمکاری شده دارند:

توجه به جهت نورد ورق

ورقهای استیل تولید شده از طریق نورد (عبور از میان غلتکها)، دارای ساختار دانهبندی جهتداری هستند. این دانهها در یک راستا کشیده شده و باعث میشوند که ورق در راستای عمود بر نورد، انعطافپذیری بیشتری داشته باشد.

- تضمین کیفیت: برای جلوگیری از ترک خوردگی و افزایش مقاومت در برابر شکست، قانون طلایی در خمکاری ورق استیل این است که فرآیند خم کردن باید عمود بر جهت نورد انجام شود. خم کردن موازی با جهت نورد، به خصوص زمانی که از شعاع خمشهای کوچک استفاده میشود، به شدت احتمال شکستگی را افزایش میدهد.

مدیریت ابزار های خمکاری و کیفیت سطح

استیل اغلب به دلیل ظاهر براق و صیقلی خود (مانند سطح آینه ای یا خشدار) استفاده میشود. خراشیدگی در حین خمکاری میتواند ارزش ماده را از بین ببرد.

- حفظ سطح: ابزارهای قالب بالایی و پایینی باید همواره تمیز و صیقلی باشند تا از ایجاد خط و خش روی سطح حساس استیل جلوگیری شود. هر گونه آلودگی یا ذرات فلزی چسبیده به قالب، میتواند به عنوان یک ابزار برش عمل کرده و سطح ورق را تخریب کند.

- جنس ابزار: برای خمکاری ورق استیل، ابزارهای ساخته شده از فولاد سخت با پوششهای سطحی خاص که اصطکاک را کاهش میدهند و مقاومت به سایش دارند، توصیه میشوند.

انتخاب عرض دهانه قالب پایینی

انتخاب اندازه دهانه وی شکل قالب پایینی یک تصمیم حیاتی است که بر نیروی خمکاری و شعاع خمش نهایی تأثیر میگذارد.

- قانون مهندسی: به طور تجربی، عرض دهانه وی شکل قالب پایینی باید بین هشت تا دوازده برابر ضخامت ورق استیل باشد. انتخاب یک دهانه وی شکل بزرگتر، نیروی کمتری نیاز دارد، اما منجر به شعاع خمش داخلی بزرگتر و دقت زاویهای کمتر میشود. بالعکس، دهانه وی شکل کوچکتر، دقت بیشتری دارد اما به نیروی پرس بسیار بالاتری نیاز پیدا میکند.

شرایط ویژه خمکاری ورق استیل با ضخامتهای متفاوت

- ورقهای نازک: در ورقهای زیر یک میلیمتر، کنترل نیروی خمکاری برای جلوگیری از اعوجاج در لبههای ورق بسیار حساس است. در این موارد، استفاده از دستگاه های کنترل عددی رایانهای با سنسورهای دقیق برای تنظیم نیرو حیاتی است.

- ورقهای ضخیم: ورقهای استیل با ضخامت بیش از شش میلیمتر، نیازمند ماشینآلات پرس بریک بسیار قوی و همچنین استفاده از شعاع خمشهای بزرگتر (حداقل دو برابر ضخامت) هستند تا از ایجاد تنشهای داخلی خطرناک که میتواند در طول عمر قطعه باعث خرابی شود، جلوگیری گردد.

سخن آخر

فرآیند خمکاری ورق استیل یک اقدام مکانیکی ساده نیست، بلکه یک تلاش مهندسی است که علم مواد، محاسبات دقیق و تجربه عملی را با هم ترکیب میکند. برای تضمین تولید قطعات فولادی ضد زنگ با دوام، دقت بالا و حفظ خواص ضد خوردگی، توجه به تمام جزئیات مطرح شده ضروری است. در یک جمع بندی نهایی، میتوان گفت که برای ورق های نازکتر و پروژههایی که انعطاف پذیری بالایی نیاز دارند، روش خمکاری با هوا با استفاده از سیستمهای جبران برگشت فنری، بهینهترین انتخاب است. در مقابل، برای ورقهای ضخیم و قطعاتی که نیاز به بالاترین دقت زاویهای و کمترین تلرانس را دارند، روش خمکاری کوبشی یا کف کوب با ابزارهای اختصاصی، بهترین عملکرد را ارائه میدهد. مهندسان باید همواره به داده های فنی و راهنمای شعاع خمشهای ایمن مراجعه کنند تا از شکستگی جلوگیری شود و با استفاده از اصول محاسبه طول گسترده، از هدر رفتن ماده گرانبهای استیل جلوگیری به عمل آید. با تشکر از شما مخاطب گرامی که تا به اینجا همراه ما بوده اید.