لولههای استیل به دلیل مقاومت بالایشان در برابر خوردگی، حرارت و فشار، در صنایع مختلفی از جمله نفت، گاز، پتروشیمی، غذایی و دارویی کاربرد گستردهای دارند. به همین دلیل، روشهای جوشکاری لوله استیل اهمیت فوقالعادهای پیدا میکند، چراکه کیفیت اتصال این لولهها نقش مستقیمی در کارایی و ایمنی سیستمهای صنعتی دارد.

فرایند روشهای جوشکاری لوله استیل نیازمند دانش تخصصی و دقت بالا است. انتخاب روش مناسب جوشکاری، تجهیزات استاندارد و رعایت نکات فنی، همگی به کیفیت جوش کمک میکنند و مانع بروز مشکلاتی مانند نشتی، خوردگی زودهنگام یا شکست اتصال میشوند.

در صنعت فراوری مواد غذایی، استفاده از تجهیزات باکیفیت و مطابق با استانداردهای بهداشتی و ایمنی امری حیاتی است. یکی از اجزای اصلی این تجهیزات، لولههای استیل ضدزنگ هستند که در سیستمهای انتقال مواد غذایی، مایعات و گازها استفاده میشوند. لولههای استیل به دلیل ویژگیهایی مانند مقاومت بالا در برابر خوردگی، حفظ ویژگیهای بهداشتی و دوام طولانی، به طور گستردهای در این صنعت مورد استفاده قرار میگیرند. ازآنجاکه این لولهها با مواد غذایی در تماس مستقیم هستند، جوشکاری لولههای استیل از اهمیت ویژهای برخوردار است تا از هرگونه آلودگی یا خرابی جلوگیری شود.

چرا جوشکاری لوله استیل اهمیت دارد؟

جوشکاری لولههای استیل بهعنوان یکی از مهمترین فرایندهای تولید و نصب در صنایع حساس، اهمیت زیادی دارد. هرگونه نقص در جوش این لولهها میتواند منجر به بروز مشکلات جدی در سیستمهای حیاتی مانند خطوط انتقال سیالات یا تجهیزات پزشکی شود؛ بنابراین آگاهی از روشهای جوشکاری لوله استیل برای حفظ ایمنی و دوام پروژهها ضروری است.

استفاده از استیل به دلیل خواص عالی آن در برابر خوردگی، دما و فشار بالا بسیار رایج شده است، اما جوشکاری لولههای استیل نیاز به رعایت دقت بالایی دارد. انتخاب نادرست روش جوشکاری یا اجرای غیراستاندارد آن میتواند باعث کاهش مقاومت به خوردگی یا ایجاد ترکهای ساختاری در محل جوش شود.

باتوجهبه این حساسیتها، روشهای جوشکاری لوله استیل باید مطابق با استانداردهای بینالمللی و با رعایت تمامی نکات فنی انجام شود تا عمر مفید سیستمها افزایشیافته و هزینههای تعمیرات و تعویض کاهش یابد.

برای مشاوره انواع لوله استیل با بهترین قیمت و کیفیت با شماره ی 02191030645 تماس بگیرید.

انواع روشهای جوشکاری لوله استیل

روشهای مختلف جوشکاری لولههای استیل میتواند به تأمین محصولاتی باکیفیت بالا، مطابق با استانداردهای بهداشتی و ایمنی کمک کند. انتخاب درست روش جوشکاری نهتنها بر کیفیت و سلامت مواد غذایی تأثیر میگذارد، بلکه به حفظ ایمنی تجهیزات و طول عمر آنها نیز کمک خواهد کرد. استانداردها تضمین میکنند که لولهها هم از نظر کیفیت ساخت و دوام با بالاترین معیارها منطبق بوده و هم قادر به تحمل شرایط سخت محیطی و شیمیایی در صنایع غذایی باشند. ازاینرو، انتخاب روشهای جوشکاری لوله استیل و اطمینان از گواهینامهها و استانداردهای بینالمللی، امری ضروری است.

جوشکاری TIG (GTAW) – دقیقترین روش جوشکاری لوله استیل

جوشکاری TIG یا جوشکاری قوسی با الکترود تنگستن (GTAW) یکی از دقیقترین روشهای جوشکاری لوله استیل به شمار میآید. در این روش از یک الکترود تنگستن غیرمصرفی و گاز محافظ آرگون استفاده میشود تا قوس الکتریکی پایدار و محیط جوشکاری تمیز فراهم شود. این فرایند امکان تولید جوشهای باکیفیت بسیار بالا و ظاهر بسیار صاف و یکنواخت را فراهم میکند.

یکی از مهمترین مزایای روش TIG کنترل دقیق دمای جوشکاری لولههای استیل است که اجازه میدهد حتی لولههای نازک استیل بدون خطر سوختگی یا تغییر شکل جوش داده شوند. از طرفی این روش، بهویژه در صنایع غذایی و دارویی که تمیزی جوش اهمیت ویژهای دارد، بسیار پرکاربرد است.

باوجود مزایای فراوان، جوشکاری TIG نسبت به دیگر روشهای جوشکاری لوله استیل نیازمند مهارت بالاتری و صرف زمان بیشتری است. در نتیجه انتخاب این روش معمولاً زمانی انجام میشود که کیفیت و دقت جوش نسبت بهسرعت اهمیت بیشتری داشته باشد.

جوشکاری MIG (GMAW) – سرعت بالا و هزینه کمتر

جوشکاری MIG یا GMAW (جوشکاری قوسی با گاز محافظ) یکی دیگر از روشهای جوشکاری لوله استیل است که به دلیل سرعت بالا و سهولت اجرا، بسیار مورد توجه قرار گرفته است. در این روش از یک سیمجوش مصرفی همراه با گاز محافظ استفاده میشود که عملیات جوشکاری را بسیار سریعتر میکند.

مزیت اصلی این روش، هزینه پایینتر نسبت به جوشکاری TIG و سرعت اجرای بالاتر است؛ بنابراین در پروژههایی که حجم بالایی از جوشکاری لازم است یا زمانبندی پروژه فشرده است، جوشکاری MIG میتواند گزینهای مناسب باشد. البته کیفیت جوشکاری لولههای استیل حاصل از MIG ممکن است بهاندازه TIG بالا نباشد.

روش MIG برای جوشکاری لولههای استیل باضخامت متوسط و کاربردهایی که نیاز به تولید انبوه دارند، بسیار کارآمد است. بااینحال برای دستیابی به جوشهای بدون نقص، تنظیم دقیق پارامترهای جوشکاری لولههای استیل و استفاده از تجهیزات مناسب بسیار حیاتی است.

جوشکاری قوس الکتریکی (SMAW) – روش دستی و اقتصادی

جوشکاری قوس الکتریکی یا SMAW که به جوشکاری دستی الکترود پوششدار نیز معروف است، یکی از سادهترین و مقرونبهصرفهترین روشهای جوشکاری لوله استیل محسوب میشود. این روش بدون نیاز به گاز محافظ انجام شده و قابلاجرا در محیطهای باز و شرایط سخت است.

مزیت اصلی این روش، تجهیزات ساده و قابلحمل آن است که امکان اجرای جوشکاری در مکانهای با دسترسی سخت یا پروژههای ساختمانی را فراهم میکند. به همین دلیل، جوشکاری SMAW در پروژههای عمرانی و کارگاههای کوچک بسیار رایج است.

بااینوجود، جوشکاری قوس الکتریکی نیازمند مهارت بالایی از سوی جوشکار برای حفظ کیفیت جوش است. همچنین جوشکاری لولههای استیل حاصل از این روش، معمولاً نیاز به عملیات پاکسازی پس از جوشکاری دارند تا ظاهر مناسب و کیفیت مطلوب حاصل شود.

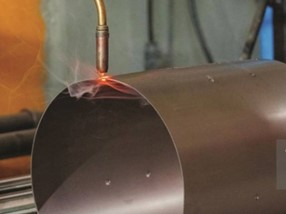

جوشکاری لیزری – تکنولوژی مدرن برای جوشهای دقیق

جوشکاری لیزری بهعنوان یکی از مدرنترین روشهای جوشکاری لوله استیل، دقت بسیار بالایی را ارائه میدهد. در این روش، پرتو متمرکز لیزر حرارت مورد نیاز برای ذوب و اتصال فلزات را تأمین میکند که باعث تولید جوشهای بسیار تمیز و کم اعوجاج میشود.

از مزایای جوشکاری لیزری میتوان بهسرعت بالا، دقت بینظیر، نیاز کمتر به عملیات پس از جوشکاری و قابلیت جوشکاری قطعات بسیار نازک اشاره کرد. به همین دلیل این تکنولوژی در صنایع حساس مانند هوافضا، پزشکی و الکترونیک کاربرد زیادی پیدا کرده است.

البته هزینه بالای تجهیزات لیزری و نیاز به مهارت تخصصی برای تنظیم پارامترها، استفاده از این روش را محدود به پروژههای خاص و با ارزش افزوده بالا کرده است.

در این قسمت یک جدول مقایسهای از انواع روشهای جوشکاری لوله استیل قرار دادهایم که میتواند برای درک بهتر تفاوتها و مزایای هر روش مفید باشد:

|

روش جوشکاری |

مزایا |

معایب |

بهترین کاربرد |

|

جوشکاری TIG (GTAW) |

دقت بالا و جوشهای تمیز و قوی/ کنترل دقیق روی دما و کیفیت جوش |

زمانبر بودن و هزینه بالا/ نیاز به مهارت بالا |

جوشکاری لولههای نازک استیل، صنایع پزشکی، غذایی، هوافضا |

|

جوشکاری MIG (GMAW) |

سرعت بالا و تولید بیشتر/ هزینه کمتر نسبت به TIG |

دقت کمتر نسبت به /TIG نیاز به محیط کنترلشده |

تولید انبوه لولههای استیل، خودروسازی، تجهیزات صنعتی |

|

جوشکاری SMAW (CMAW) |

روش دستی و اقتصادی/ مناسب برای محیطهای بیرونی و شرایط نامساعد |

کیفیت جوش پایینتر در مقایسه با TIG و MIG ایجاد دود زیاد و نیاز به تهویه |

کارهای صنعتی سبک، جوشکاری در محیطهای محدود، تعمیرات و نگهداری |

|

جوشکاری لیزری |

دقت و سرعت بسیار بالا قابلیت جوشکاری با کیفیت بسیار بالا |

هزینه بالا و نیاز به تجهیزات پیشرفته، نیاز به شرایط خاص برای کنترل لیزر |

جوشکاری قطعات نازک، صنایع با تکنولوژی پیشرفته صنایع هوافضا، الکترونیک |

این جدول به شما کمک میکند تا باتوجهبه نیاز پروژه خود، یکی از روشهای جوشکاری لوله استیل را انتخاب کنید. برای مشاوره انواع لوله استیل با بهترین قیمت و کیفیت با شماره ی 02191030645 تماس بگیرید.

مقایسه روشهای مختلف جوشکاری لوله استیل

هر یک از روشهای جوشکاری لوله استیل مزایا و معایب خاص خود را دارند که انتخاب بهترین روش بستگی به نیاز پروژه، نوع لوله استیل، شرایط محیطی و هزینهها دارد. برای مثال، جوشکاری TIG به دلیل دقت بالا و جوشهای تمیز، برای پروژههایی که نیاز به جوشهای با کیفیت بالا دارند، مناسب است. اما این روش زمانبرتر و گرانتر از روشهایی مثل MIG است که برای کاربردهایی با حجم بالاتر و سرعت بیشتر مناسبتر است.

در حالی که روشهای MIG و SMAW هزینه کمتری دارند و برای تولید انبوه به کار میروند، جوشکاری TIG در پروژههایی که کیفیت جوش و دقت مهم است، برتری دارد. همچنین، جوشکاری لیزری به دلیل دقت و سرعت بالای خود، بهویژه برای قطعات نازک و صنایع با فناوری پیشرفته مانند هوافضا و پزشکی، انتخاب ایدهآلی به شمار میآید.

در نتیجه، انتخاب روشهای جوشکاری لوله استیل باید بر اساس نیازهای خاص پروژه، محدودیتهای زمانی، هزینهها و کیفیت جوش مورد نظر صورت گیرد.

مهمترین نکات در جوشکاری لوله استیل

اجرای جوشکاری لولههای استیل فقط به انتخاب روش مناسب محدود نمیشود. رعایت برخی نکات فنی کلیدی نقش زیادی در کیفیت نهایی جوش دارد. از جمله این نکات میتوان به انتخاب صحیح الکترود، کنترل دقیق دمای جوش، رعایت اصول ایمنی و آمادهسازی مناسب قطعات قبل از جوشکاری اشاره کرد.

بیتوجهی به این نکات میتواند باعث بروز مشکلات جدی در جوشکاری لولههای استیل مانند ترکخوردگی، اعوجاج یا حتی شکست ساختاری شود. در نتیجه، آموزش مداوم نیروی انسانی و پایبندی به استانداردهای بینالمللی، ضروریترین گامها برای تضمین کیفیت جوش هستند.

انتخاب صحیح الکترود و فیلر جوشکاری

انتخاب الکترود و فیلر جوشکاری مناسب برای لولههای استیل از اهمیت ویژهای برخوردار است. این انتخاب تأثیر زیادی بر کیفیت جوش و مقاومت آن در برابر خوردگی و فشار دارد. در جوشکاری لولههای استیل، معمولاً از فیلرهای آلیاژی با ترکیب مشابه به فلز پایه استفاده میشود تا جوش از نظر خواص مکانیکی و شیمیایی همسان با لوله باشد.

علاوه بر نوع فیلر، انتخاب صحیح الکترود نیز برای ایجاد قوس قوی و پایدار ضروری است. بهعنوانمثال، در جوشکاری TIG، الکترود تنگستن باید بهدقت انتخاب شود تا قوس بهخوبی شکل بگیرد و سطح جوش تمیز و بدون نقص باشد. انتخاب نادرست فیلر یا الکترود میتواند باعث بروز مشکلاتی نظیر ترکخوردگی یا ضعف جوش شود.

در نهایت، توجه به شرایط محیطی و نوع لوله استیل نیز بر انتخاب مواد مصرفی تأثیر دارد. برای لوله های استیل که در معرض شرایط خورنده قرار دارند، باید فیلرهایی با مقاومت به خوردگی بالا انتخاب شود.

رعایت اصول ایمنی هنگام جوشکاری استیل

جوشکاری لولههای استیل به دلیل تولید حرارت بالا، قوس الکتریکی و گازهای خطرناک، نیازمند رعایت دقیق اصول ایمنی است. یکی از مهمترین نکات ایمنی در جوشکاری، استفاده از تجهیزات محافظتی مانند دستکش، عینکهای مخصوص جوشکاری، ماسک جوشکاری و لباسهای مقاوم به حرارت است.

همچنین، در جوشکاری لولههای استیل، بهویژه در روشهایی مانند TIG و MIG که از گاز محافظ استفاده میشود، باید از تهویه مناسب برای جلوگیری از تنفس گازهای خطرناک نظیر ازن و گازهای حاصل از تجزیه الکترودها اطمینان حاصل کرد. قراردادن تجهیزات جوشکاری در مکانهایی که تهویه مناسبی دارند، از بروز مشکلات تنفسی و آسیبهای پوستی جلوگیری میکند.

علاوه بر این، باید به دمای محیط توجه کرد. دمای بالای محیط یا حضور رطوبت میتواند بر کیفیت جوش و عملکرد دستگاهها تأثیر منفی بگذارد؛ بنابراین، رعایت شرایط محیطی مناسب و اقدامات احتیاطی در جوشکاری لولههای استیل، میتواند به کاهش خطرات و بهبود کیفیت جوش کمک کند.

کنترل دمای جوش و جلوگیری از اعوجاج در لوله استیل

کنترل دمای جوش یکی از عوامل کلیدی در جوشکاری لولههای استیل است. دمای زیاد یا کم میتواند باعث ایجاد مشکلاتی نظیر ترکخوردگی، تخلخل و اعوجاج در جوشها شود. برای جلوگیری از این مشکلات، استفاده از تکنیکهایی مانند جوشکاری با حرارت پایین و یا استفاده از روشهای خنکسازی پس از جوشکاری ضروری است.

همچنین، در جوشکاری لولههای استیل، بهخصوص در روشهایی مانند TIG که برای جوشهای دقیق استفاده میشود، باید از تکنیکهای خاصی برای جلوگیری از اعوجاج در لولهها استفاده کرد. بهعنوانمثال، در برخی موارد استفاده از گیرهها و قالبهای مخصوص برای حفظ شکل لوله حین جوشکاری میتواند از بروز این مشکلات جلوگیری کند.

در نهایت، انتخاب مناسب سرعت جوشکاری و تنظیم دقیق پارامترهای دما میتواند به کیفیت بهتر جوش و کاهش احتمال بروز اعوجاج کمک کند. رعایت این نکات بهویژه در لولههای نازک و حساس از اهمیت بالایی برخوردار است.

روشهای تست و بازرسی جوش لوله استیل

تست و بازرسی جوش لولههای استیل بخش جداییناپذیر از فرایند کنترل کیفیت در پروژههای صنعتی است. این تستها به ما کمک میکنند تا عیوب احتمالی جوش را قبل از بهرهبرداری شناسایی کرده و از خطرات احتمالی جلوگیری کنیم. بسته به حساسیت پروژه، انواع تستهای غیرمخرب (NDT) انجام میشود.

از متداولترین روشهای تست جوش میتوان به تست چشمی (VT)، تست مایع نافذ (PT) و تست رادیوگرافی (RT) اشاره کرد. هر یک از این روشها مزایا، محدودیتها و کاربردهای خاص خود را دارند که در ادامه به توضیح آنها خواهیم پرداخت.

تست چشمی (VT) – بررسی سطحی جوش

تست چشمی یکی از سادهترین و پرکاربردترین روشهای بازرسی جوش است که بهصورت بصری وضعیت سطحی جوش را بررسی میکند. این تست معمولاً برای شناسایی مشکلات ظاهری مانند ترکها، تخلخلها، بریدگیها یا انحرافات در جوشها به کار میرود.

در جوشکاری لولههای استیل، بررسی جوش با چشم غیرمسلح میتواند مشکلات واضحی مانند عیوب سطحی یا اشتباهات در تکنیک جوشکاری را شناسایی کند. این روش بهویژه در مواردی که نیاز به سرعت بالا در بازرسی است، بسیار مفید میباشد.

البته تست چشمی قادر به شناسایی عیوب داخلی جوش نیست و برای بررسی دقیقتر جوشها باید از روشهای دیگر بازرسی؛ مانند تست رادیوگرافی یا مایع نافذ استفاده کرد.

تست مایع نافذ (PT) – تشخیص ترکهای سطحی جوش

تست مایع نافذ یکی از روشهای غیرمخرب برای شناسایی ترکها، ترکهای سطحی و دیگر عیوب مخفی در جوشکاری لولههای استیل است. در این روش، یک مایع رنگی به سطح جوش اعمال میشود که به عیوب موجود در سطح جوش نفوذ میکند. سپس با استفاده از ماده ظاهرکننده، عیوب بهصورت رنگی نمایان میشوند.

این تست برای لولههای استیل که ممکن است ترکهای سطحی یا ناپیوستگیهایی در جوشها داشته باشند، بسیار مفید است. ازآنجاکه این روش بهراحتی قابلانجام است و نتایج سریع و دقیقی میدهد، برای تست جوشکاری لولههای استیل در صنایع مختلف از جمله نفت و گاز، پتروشیمی و حتی صنایع غذایی کاربرد دارد.

مهمترین محدودیت این روش این است که تنها عیوب سطحی را شناسایی میکند و برای عیوب داخلی نیاز به روشهای پیچیدهتری مانند تست رادیوگرافی وجود دارد.

تست رادیوگرافی (RT) – بررسی عیوب داخلی جوش

تست رادیوگرافی (RT) یکی از دقیقترین روشهای بازرسی در جوشکاری لولههای استیل است که برای بررسی عیوب داخلی جوشها به کار میرود. در این روش، اشعه ایکس یا گاما از طریق جوش عبور میکند و تصویر جوش روی فیلم رادیوگرافی ثبت میشود. این روش قادر است عیوبی نظیر حفرههای داخلی، تخلخل و ترکهای موجود در جوش را شناسایی کند.

این تست در جوشکاری لولههای استیل بهویژه برای اطمینان از کیفیت جوشهای زیر فشار یا در شرایط حساس، مانند صنایع نفت و گاز، بسیار اهمیت دارد. با استفاده از تست رادیوگرافی میتوان عیوبی که ممکن است در تستهای دیگر شناسایی نشوند را تشخیص داد.

بااینحال، تست رادیوگرافی نیاز به تجهیزات خاص و محیطهای کنترلی دارد و هزینه و زمان بیشتری نسبت به سایر روشهای تست دارد.

بهترین روش جوشکاری لوله استیل برای کاربردهای مختلف

روشهای جوشکاری لوله استیل بسته به نوع کاربرد، ضخامت لوله و شرایط محیطی متغیر هستند. برای جوشکاری لولههای نازک استیل در صنایع حساس مانند غذایی و دارویی، جوشکاری TIG به دلیل دقت بالا و جوشهای تمیز بهترین گزینه است. در مقابل، در صنایع با حجم بالای تولید، روشهای MIG و SMAW به دلیل سرعت بالاتر و هزینه کمتر محبوبتر هستند.

برای پروژههای که نیاز به جوشهای ظریف و مقاوم دارند، جوشکاری لیزری نیز گزینه بسیار خوبی است. این روش به دلیل دقت بالا و سرعت زیاد در تولید جوشهای با کیفیت عالی، به ویژه در صنایع پیشرفته و با دقت بالا مورد استفاده قرار میگیرد.

در نهایت، برای انتخاب بهترین روشهای جوشکاری لوله استیل باید به نیازهای خاص پروژه، هزینههای اجرایی و نوع کاربرد توجه کرد تا از کیفیت و ایمنی جوشها اطمینان حاصل شود.

برای مشاوره انواع لوله استیل با بهترین قیمت و کیفیت با شماره ی 02191030645 تماس بگیرید

مشکلات رایج در جوشکاری لوله استیل و روشهای جلوگیری از آنها

در فرایند جوشکاری لولههای استیل، مشکلات متعددی ممکن است رخ دهد که هرکدام میتوانند کیفیت و دوام جوش را تحتتأثیر قرار دهند. از جمله این مشکلات میتوان به ترکخوردگی بیندانهای، تخلخل و عدم نفوذ کامل اشاره کرد. شناسایی این مشکلات و دانستن روشهای پیشگیری از آنها اهمیت زیادی دارد.

با انتخاب صحیح مواد مصرفی، کنترل دقیق پارامترهای جوشکاری و انجام تستهای غیرمخرب در مراحل مختلف کار، میتوان بسیاری از این مشکلات را قبل از بهرهبرداری نهایی برطرف کرد. در ادامه به بررسی این مشکلات رایج میپردازیم.

ترکخوردگی بیندانهای و راههای پیشگیری از آن

ترکخوردگی بیندانهای یکی از مشکلات رایج در جوشکاری لولههای استیل است که میتواند ناشی از حرارت بیش از حد در منطقه جوش باشد. این نوع ترکها به دلیل تغییرات در ساختار کریستالی فلز در اثر گرمای زیاد ایجاد میشوند.

برای پیشگیری از ترکخوردگی بیندانهای، باید از جوشکاری باحرارت پایین استفاده کرد و از انتخاب فیلرهایی با ترکیب مناسب که از خطر ترکخوردگی جلوگیری کنند، اطمینان حاصل کرد. همچنین، استفاده از روشهایی مانند جوشکاری چندمرحلهای نیز میتواند از بروز این مشکل جلوگیری کند.

تخلخل (Porosity) در جوش و روشهای کنترل آن

تخلخل در جوش یکی دیگر از مشکلات رایج روشهای جوشکاری لوله استیل است که بهصورت حبابهای کوچک در جوش ظاهر میشود و میتواند به تضعیف اتصال منجر شود. این مشکل معمولاً به دلیل وجود آلودگی، رطوبت یا گازهای نامطلوب در محیط جوشکاری ایجاد میشود.

برای جلوگیری از تخلخل، باید شرایط محیطی مناسب و گاز محافظ استاندارد را استفاده کرد. همچنین، رعایت فاصله مناسب بین الکترود و قطعه و جلوگیری از تماس مستقیم با آلودگیها میتواند این مشکل را کاهش دهد.

عدم نفوذ کامل جوش و راهحلهای رفع آن

عدم نفوذ کامل جوش یکی از مشکلات جدی در جوشکاری لولههای استیل است. این پدیده زمانی رخ میدهد که جوش نتواند به طور کامل به لبههای قطعه متصل شود. این مشکل میتواند به دلیل تنظیم نادرست پارامترهای جوشکاری یا استفاده از الکترود نامناسب به وجود آید.

برای حل این مشکل، باید دقت زیادی در تنظیم جریان و ولتاژ جوش و انتخاب صحیح سرعت جوشکاری به کاربرد. استفاده از تکنیکهای پیشرفته مانند جوشکاری چندمرحلهای یا اصلاح حرارت میتواند به بهبود نفوذ جوش کمک کند.

نکات کلیدی در انتخاب تجهیزات جوشکاری لوله استیل

انتخاب تجهیزات مناسب برای جوشکاری لولههای استیل تأثیر زیادی بر کیفیت جوش و ایمنی فرایند دارد. تجهیزات جوشکاری باید از کیفیت بالایی برخوردار باشند تا بتوانند با شرایط مختلف کار کنند و بهترین نتیجه را به دست آورند.

انتخاب صحیح دستگاه جوشکاری بر اساس روش مورد استفاده

انتخاب دستگاه جوشکاری مناسب یکی از گامهای اصلی برای دستیابی به جوشی باکیفیت و ماندگار در لولههای استیل است. هر یک از روشهای جوشکاری لوله استیل (مثل TIG، MIG یا SMAW) نیازمند تجهیزات خاص خود از نظر نوع جریان (DC یا AC)، شدت آمپر، کنترل دقیق حرارت و حتی ویژگیهای خاصی چون سیستمهای خنککننده است.

اهمیت کیفیت لوازم مصرفی جوشکاری (الکترود، سیمجوش، گاز محافظ)

لوازم مصرفی جوشکاری مانند الکترودها، سیمهای جوش و گازهای محافظ نقشی اساسی در کیفیت نهایی جوش دارند. استفاده از الکترودها و سیمهای جوش استاندارد و دارای گواهینامه تضمین میکند که جوشکاری بدون ایجاد ترک، حفره یا تخلخل انجام شود و مقاومت بالایی در برابر خوردگی و فشار ایجاد گردد. بهویژه در صنایع غذایی که لولهها در معرض تماس مستقیم با مواد خوراکی هستند، هرگونه نقص یا آلودگی ناشی از مواد مصرفی نامرغوب میتواند منجر به خسارات بزرگ و حتی آلودگی محصولات شود.

بر اساس نظریه سایت twi-global:

بهترین راه برای جلوگیری از اشتباهات رایج در جوشکاری لوله، درک فرایند و شرایط کاری مرتبط با آن است. اولازهمه، لولههایی که قرار است به هم متصل شوند باید بهدرستی آماده شوند و مطمئن شوید که لبههای اتصال تمیز و صاف هستند. اگر این کار بهدرستی انجام نشود، میتواند مشکلاتی از جمله عدم ذوب جوش، گیرافتادن سرباره و ورود هیدروژن ایجاد شود. گذشته از آمادهسازی، چالشهای متعددی دررابطهبا شرایط کاری جوشکار وجود دارد. خود فرایند میتواند خطر آسیبدیدگی ایجاد کند، مگر اینکه اقدامات احتیاطی صحیح انجام شود. این خطرات شامل گرمای ایجاد شده توسط ابزارهای جوشکاری، نور شدید ایجاد شده توسط قوس و انتشار ذرات یا گازها است.

نتیجهگیری

روشهای جوشکاری لوله استیل باتوجهبه نیازهای مختلف صنعتی متنوع هستند و انتخاب بهترین روش میتواند تأثیر زیادی بر کیفیت و دوام جوش داشته باشد. استفاده از روشهایی مانند TIG، MIG، SMAW، یا لیزر بسته به نوع کاربرد، حجم تولید، و کیفیت مورد نظر میتواند نتایج متفاوتی داشته باشد.

از سوی دیگر، رعایت نکات فنی و ایمنی، انتخاب صحیح تجهیزات، کنترل دمای جوش و تستهای مناسب، به همراه استفاده از روشهای بازرسی دقیق، میتواند باعث افزایش کیفیت جوشها و کاهش خطرات احتمالی در طول زمان شود.

در نهایت، با انتخاب صحیح روشهای جوشکاری لوله استیل و توجه به نکات فنی، میتوان از مزایای استیل در پروژههای مختلف بهرهبرداری کرد و جوشهایی با کیفیت و ایمنی بالا ایجاد نمود.

سؤالات متداول

۱. چه نوع جوشی برای لوله استیل استفاده میشود؟

برای جوشکاری لولههای استیل ، بسته به نوع استیل (استیل کربنی، استیل ضدزنگ یا آلیاژی) و کاربرد پروژه، روشهای مختلفی استفاده میشود. رایجترین روشها عبارتاند از:

جوشکاری قوس الکتریکی دستی (SMAW): یکی از متداولترین روشها برای جوشکاری لولههای استیل کربنی، مخصوصاً در پروژههای ساختوساز و خطوط لوله.

جوشکاری TIG (GTAW): برای جوشهای دقیق و تمیز، بهویژه در لولههای استیل ضدزنگ و پروژههایی که کیفیت بالا اهمیت دارد.

جوشکاری MIG (GMAW): بیشتر برای تولید انبوه لولههای استیل استفاده میشود، چون سرعت بالایی دارد.

جوشکاری قوس زیر پودری (SAW): در پروژههای بزرگ مانند ساخت خطوط لوله نفت و گاز برای جوشکاریهای طولانی و سنگین استفاده میشود.

۲. جوشکاری 1G، 2G، 3G، 4G، 5G، 6G چیست؟

این حروف و اعداد نشاندهنده موقعیتهای مختلف جوشکاری هستند:

G1 (Flat Position): جوشکاری لوله یا صفحه در حالت افقی روی سطح صاف.

G2 (Horizontal Position): جوشکاری در موقعیت افقی، روی یک سطح عمودی.

G3 (Vertical Position): جوشکاری بهصورت عمودی، بالا یا پایین.

G4 (Overhead Position): جوشکاری از زیر قطعه؛ جوشکار باید از زیر کار کند.

G5 (Pipe Horizontal Fixed Position): جوشکاری لولهای که بهصورت افقی ثابت شده و نمیچرخد؛ جوش از بالا، کنارهها و زیر انجام میشود.

G6 (Pipe Inclined Fixed Position): جوشکاری لوله در موقعیت شیبدار (معمولاً ۴۵ درجه) که چرخش ندارد؛ سختترین موقعیت که نیاز به مهارت بالا دارد.

نکته: G6 چالشیترین موقعیت جوشکاری است و معمولاً برای آزمون مهارت جوشکاران حرفهای استفاده میشود.

۳. چهار روش اصلی جوشکاری چیست؟

چهار روش اصلی جوشکاری لولههای استیل که در صنعت بیشتر رایج هستند عبارتاند از:

الف) جوشکاری قوس الکتریکی دستی (SMAW) یا جوش برق دستی: ساده و قابلحمل، نیاز به تجهیزات کم.

ب) جوشکاری MIG (GMAW): سرعت بالا و مناسب برای کارهای تولیدی.

ج) جوشکاری TIG (GTAW): دقت بسیار بالا، جوشکاری تمیز و باکیفیت.

د) جوشکاری قوس زیر پودری (SAW): برای جوشهای ضخیم و پروژههای صنعتی سنگین.

۴. بهترین روش جوشکاری استیل چیست؟

انتخاب بهترین روش بستگی به نوع استیل و کاربرد دارد، اما بهطورکلی:

برای استیل کربنی: جوشکاری SMAW یا MIG گزینههای عالی هستند، چون استحکام خوبی ایجاد میکنند و مقرون به صرفهاند.

برای استیل ضدزنگ (استیل): جوشکاری TIG بهترین انتخاب است، زیرا کیفیت بالایی ارائه میدهد، جوش تمیز و بدون آلودگی ایجاد میکند و مقاومت خوردگی حفظ میشود.

SMAW برای کارهای صنعتی سنگین استیل کربنی و TIG برای جوشکاری دقیق و بهداشتی استیل ضدزنگ بهترین گزینهها هستند.