در کارگاه های فلزکاری صنعتی، یکی از فرآیند های حیاتی که نیازمند دقت، تخصص و ابزار مناسب است، ماشین کاری استیل ضد زنگ است. این فرآیند، برخلاف برشکاری فولاد های کربنی معمولی، چالش های منحصر به فردی را پیش روی مهندسان و اپراتورها قرار میدهد. خواص ذاتی استیل ضد زنگ، که شامل استحکام بالا، هدایت حرارتی پایین و تمایل شدید به سخت شدن در حین کار است، باعث میشود که ماشینکاری آن بدون دانش و استراتژی صحیح، منجر به سایش سریع ابزار، کیفیت پایین سطح نهایی، و افزایش هزینه های تولید شود. این راهنمای جامع، برای ارائه دانش فنی لازم به منظور بهینه سازی فرآیند های برشکاری ورقها، لولهها و مقاطع استیل در محیط کارگاهی طراحی شده است.

چالش های اساسی در فرآیند ماشین کاری استنلس استیل

خواص فیزیکی استیل ضد زنگ، که آن را در برابر خوردگی مقاوم میسازد، همان عواملی هستند که ماشینکاری آن را دشوار میکنند. برای موفقیت در برشکاری این مواد، باید ریشه این چالشها را به خوبی درک کرد و استراتژی های ماشینکاری را بر اساس مقابله با آنها تدوین نمود. آگاهی از این مشکلات، گام نخست برای انتخاب ابزار و پارامترهای صحیح است و به کاهش زمان توقف ماشینآلات کمک شایانی میکند.

پدیده سخت شدن کارگاهی و تأثیر آن بر ابزار

یکی از مهم ترین و شناخته شده ترین چالشها در ماشینکاری، به ویژه برای گرید های آستنیتی مانند ۳۰۴ و ۳۱۶، پدیده سخت شدن کارگاهی است. این پدیده بدین معناست که وقتی لایهای از استیل ضد زنگ تحت فشار یا برش قرار میگیرد، ساختار کریستالی آن در سطح تماس، به سرعت سخت و شکننده میشود. این لایه سخت شده، که معمولاً نازک است، در مرحله بعدی برش، به عنوان یک مانع بسیار مقاوم در برابر ابزار عمل میکند و باعث میشود نوک ابزار برش تحت فشار مضاعف قرار گرفته و به سرعت دچار سایش یا شکستگی شود. مقابله با این پدیده، مستلزم استفاده از نرخ پیشروی قوی و ثابت است تا ابزار همواره زیر لایه سخت شده برش دهد و به صورت مداوم، مواد نرم را بردارد.

هدایت حرارتی پایین و افزایش دمای برش (عامل سایش ابزار)

فولاد های استیل ضد زنگ، به خصوص گرید های آستنیتی، دارای هدایت حرارتی بسیار پایین تری نسبت به فولاد های کربنی هستند. این ویژگی به این معناست که گرمای تولید شده در اثر برش، به جای اینکه توسط براده یا خود قطعه کار دفع شود، در ناحیه تماس بین ابزار و قطعه متمرکز میگردد. تمرکز حرارت در این ناحیه، باعث افزایش دمای لبه برش ابزار میشود که میتواند منجر به تغییر شکل پلاستیک، کاهش سختی و سایش سریع نوک ابزار گردد. مدیریت حرارت در این فرآیند، نیازمند استفاده مؤثر از سیالات خنککننده و همچنین انتخاب سرعت های برش است که حداقل تولید گرما را داشته باشند.

مشکل شکل گیری براده های بلند و چسبنده

در حین ماشین کاری استیل ضد زنگ، به دلیل انعطاف پذیری ذاتی و هدایت حرارتی پایین، براده های برش معمولاً به صورت بلند، پیوسته و چسبنده تشکیل میشوند. این براده های بلند، در صورت عدم مدیریت صحیح، میتوانند به دور ابزار یا قطعه کار پیچیده و به سطح قطعه آسیب وارد کنند، فرآیند را مختل سازند یا حتی برای اپراتور خطرآفرین باشند. کنترل صحیح براده حیاتی است و مستلزم استفاده از ابزار های دارای هندسه های شکاف دهنده براده و همچنین تنظیم دقیق نرخ پیشروی است تا اطمینان حاصل شود که برادهها به طولهای کوتاه و قابل مدیریت شکسته میشوند.

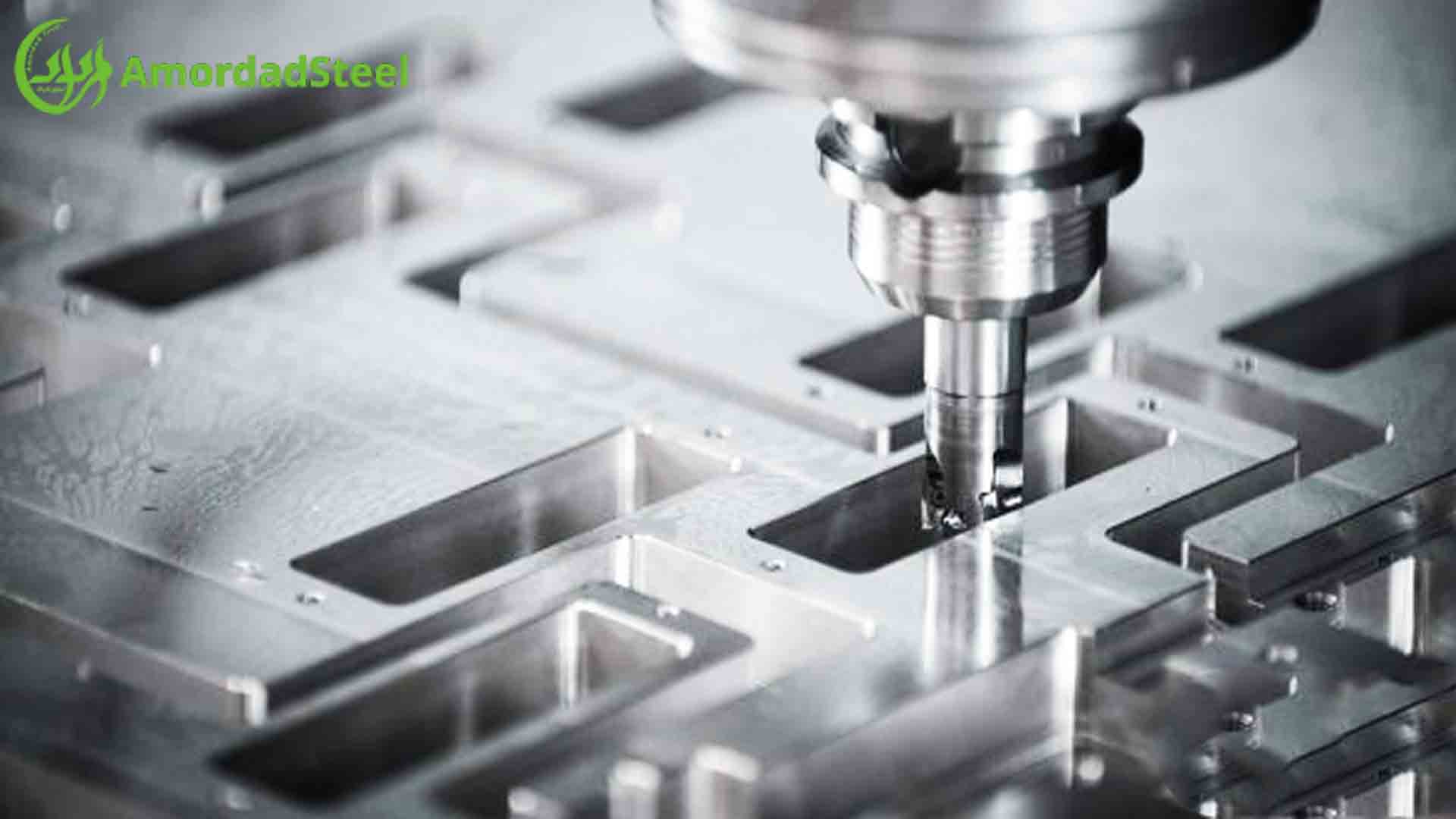

انتخاب بهینه ابزار برشکاری، کلید موفقیت در ماشینکاری استیل

انتخاب ابزار مناسب، مهمترین عامل تعیینکننده در راندمان، کیفیت سطح و طول عمر فرآیند ماشینکاری استیل است. ابزاری که برای برش فولاد های معمولی مؤثر است، لزوماً برای استیل ضد زنگ کارایی ندارد. انتخاب باید بر اساس ترکیب مواد، پوشش سطح و هندسه ابزار صورت گیرد تا در برابر سختی کارگاهی و حرارت بالا مقاومت کند.

جنس کاربید مناسب برای برشکاری فولاد های آستنیتی و فریتی

جنس ابزار برش باید بسیار سخت و مقاوم در برابر حرارت باشد. در بیشتر موارد، ابزارهای بر پایه کاربید تنگستن با درجه سختی و پایداری شیمیایی بالا، انتخاب اصلی برای ماشین کاری استیل ضد زنگ هستند. برای گرید های آستنیتی، که تمایل زیادی به سخت شدن کارگاهی دارند، کاربید هایی که دارای مقاومت به سایش بالا هستند، توصیه میشوند. در مقابل، برای گرید های فریتی و مارتنزیتی، که ممکن است شکنندگی بیشتری داشته باشند، میتوان از گرید هایی استفاده کرد که کمی انعطاف پذیری بیشتری در برابر شوک های مکانیکی از خود نشان میدهند.

اهمیت هندسه و زاویه نوک ابزار در کنترل براده

هندسه ابزار نقش کلیدی در مقابله با براده های بلند و چسبنده دارد. ابزارهای برش باید دارای زاویه برشی مثبت باشند. زاویه مثبت به کاهش نیروی برش کمک کرده و فرآیند برش را روانتر میسازد، که به نوبه خود، تولید حرارت را کاهش میدهد. علاوه بر این، باید از ابزار هایی با شکاف دهنده های برادهاستفاده شود. این شکاف ها طراحی شده اند تا براده های پیوسته را به قطعات کوچک و قابل حمل تبدیل کنند، و از پیچیدن آنها به دور قطعه کار یا ابزار جلوگیری نمایند.

نقش پوشش های سطحی ابزار (مانند نیترید تیتانیوم)

برای بهبود عملکرد و افزایش طول عمر ابزار های کاربیدی در ماشین کاری استیل ضد زنگ، از پوششهای نازک و سخت بر روی سطح ابزار استفاده میشود. پوششهایی مانند نیترید تیتانیوم (TiN) یا تیتانیوم کربن نیترید (TiCN)باعث میشوند:

- کاهش اصطکاک: پوشش، سطح ابزار را لغزنده تر کرده و اصطکاک با براده را کاهش میدهد.

- افزایش مقاومت به سایش: سختی پوشش باعث میشود ابزار در برابر سخت شدن کارگاهی مقاومتر باشد.

- عایق حرارتی: پوشش میتواند به عنوان یک سد عمل کرده و انتقال حرارت از ناحیه برش به بدنه ابزار را کند سازد.

انتخاب نوع پوشش باید بر اساس نوع عملیات ماشینکاری (تراشکاری، فرزکاری یا سوراخکاری) و گرید خاص استیل انجام شود.

تکنیک های تخصصی ماشینکاری برای افزایش عمر ابزار و کیفیت سطح

پس از انتخاب ابزار صحیح، تنظیم پارامتر های ماشینکاری، از جمله سرعت و پیشروی، دومین گام حیاتی برای دستیابی به بهترین نتایج در ماشین کاری استیل ضد زنگ است. این تنظیمات باید به گونهای انتخاب شوند که پدیده سخت شدن کارگاهی را دور زده و در عین حال، حرارت را در حد کنترل شده نگه دارند.

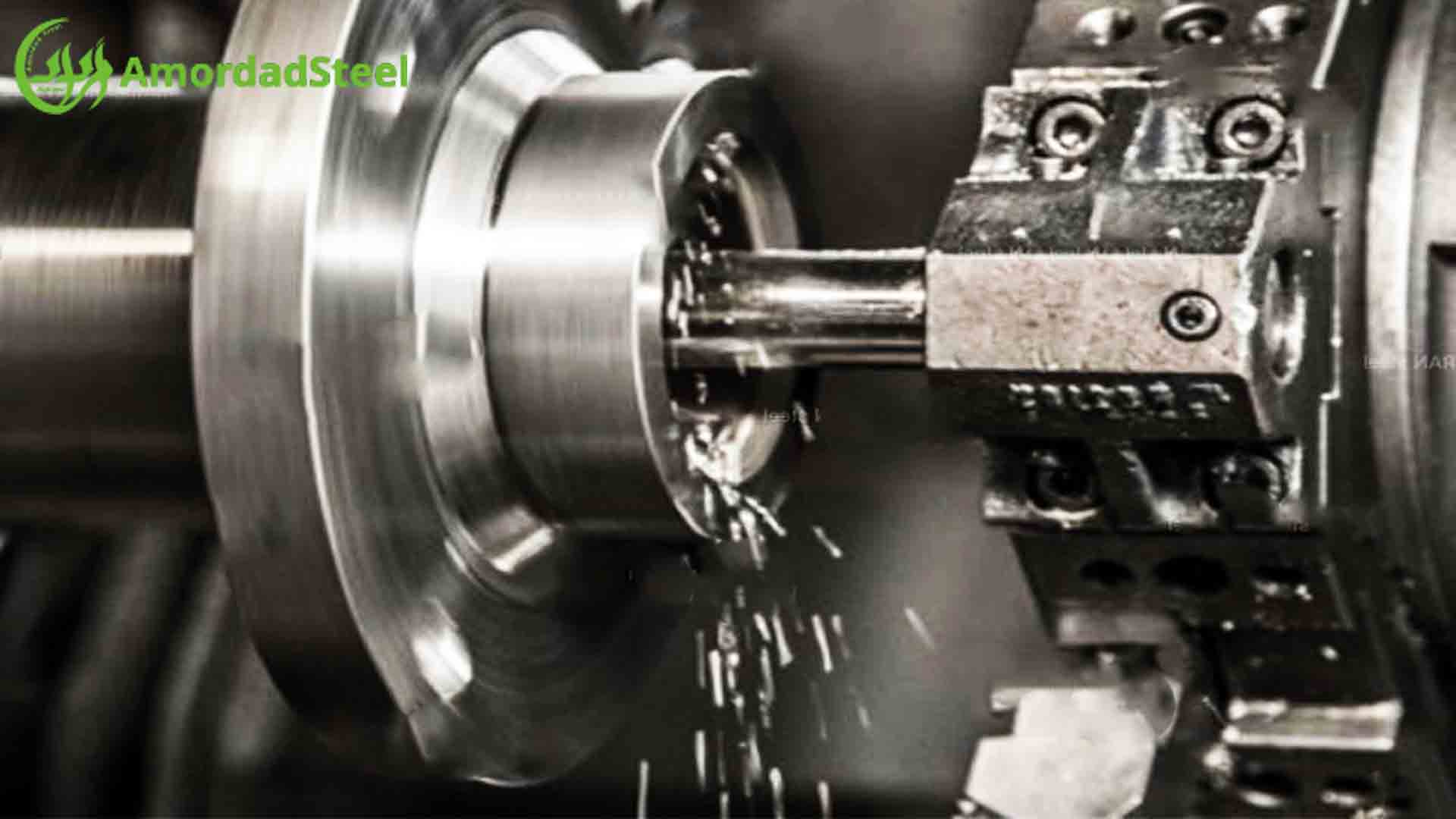

انتخاب صحیح سرعت برش و نرخ پیشروی

در ماشینکاری استیل ضد زنگ، برخلاف فولاد های کربنی که سرعت بالا ترجیح داده میشود، معمولاً توصیه میشود که سرعت برش را در سطحی متوسط تا پایین نگه داشت. سرعت برش بالا، حرارت را به شدت افزایش داده و باعث سایش سریع ابزار میشود. در عوض، باید روی افزایش نرخ پیشروی تمرکز کرد. یک نرخ پیشروی قوی و مناسب، تضمین میکند که ابزار همیشه در عمق برش کافی قرار داشته و لایه سخت شده را به طور کامل برمیدارد و از ایجاد سخت شدن مضاعف جلوگیری میکند. این استراتژی، ضمن حفظ حرارت در محدوده قابل قبول، طول عمر ابزار را بهینه میسازد.

استفاده بهینه از سیالات خنک کننده و روانکارها

به دلیل هدایت حرارتی ضعیف استیل، استفاده از سیالات خنککننده (کولانتها) در فرآیند برشکاری امری حیاتی است. این سیالات دو وظیفه اصلی دارند:

- خنککاری: کاهش دمای ناحیه برش و ابزار برای جلوگیری از سایش حرارتی.

- روانکاری: کاهش اصطکاک بین ابزار و قطعه کار.

سیال خنککننده باید به صورت پرفشار و با حجم زیاد به ناحیه برش تزریق شود. در صورت امکان، استفاده از سیستم های تزریق داخلی که سیال را مستقیماً از داخل بدنه ابزار به لبه برش میرسانند، بهترین روش برای مدیریت حرارت و شکستن براده ها محسوب میشود.

استراتژی های سوراخ کاری عمیق در ورقها و مقاطع استیل

سوراخ کاری عمیق در استیل ضد زنگ، یکی از سخت ترین عملیات ها میباشد. برای موفقیت در این فرآیند، باید از مته هایی با هندسه تخصصی (زاویه نوک خاص) استفاده کرد و نرخ پیشروی را در طول فرآیند حفظ نمود. توقف مکرر در برش یا کاهش ناگهانی پیشروی، بلافاصله منجر به سخت شدن کارگاهی در انتهای سوراخ میشود که ادامه فرآیند را ناممکن میسازد. استفاده از تکنیک برداشتن مته باید به گونهای با فاصله زمانی معین انجام شود تا برادهها خارج شده و سیال خنککننده به عمق سوراخ برسد، اما در عین حال، تماس مداوم مته با سطح داخلی حفظ گردد.

ماشینکاری انواع مختلف استیل ضد زنگ (نگاهی به تفاوتها)

خانواده استیل ضد زنگ، شامل گرید های متفاوتی است که هر کدام ویژگی های منحصر به فردی در برابر ماشینکاری از خود نشان میدهند. یک کارگاه حرفهای باید رویکرد خود را بر اساس نوع آلیاژ مورد برش تنظیم کند.

ملاحظات تخصصی در ماشینکاری گرید ۳۰۴ و ۳۱۶ (آستنیتی)

گرید های آستنیتی مانند ۳۰۴ و ۳۱۶، پرکاربرد ترین انواع استیل هستند و بیشترین مشکل سخت شدن کارگاهی را ایجاد میکنند. این گرید های چقرمه و دارای قابلیت کشیدگی بالا هستند. برای ماشینکاری موفق این گریدها، باید بر استفاده از نرخ پیشروی بالا و سرعت برش متوسط رو به پایین تمرکز کرد. این ترکیب، از تشکیل براده های بلند جلوگیری کرده و تضمین میکند که ابزار همواره ماده نرم را برش میدهد.

- استفاده از ابزارهای نوک تیز با زاویه مثبت برای کاهش نیروی برش.

- کنترل دقیق حرارت با خنککاری مناسب برای جلوگیری از سایش حرارتی.

پیشنهاد مطالعه: تفاوت استیل 304 و 316

چالش های فرآوری استیل های داپلکس و سوپر داپلکس

استیل های داپلکس (مانند ۲۲۰۵) و سوپر داپلکس (مانند ۲۵۰۷) دارای استحکام مکانیکی بسیار بالاتری نسبت به آستنیتیها هستند. اگرچه تمایل آنها به سخت شدن کارگاهی کمتر از ۳۱۶ است، اما سختی کلی آنها نیاز به نیروی برش بالاتر و ماشین آلات قوی تر دارد. برای ماشینکاری داپلکس ها، باید از ابزار های بسیار سخت تر و مقاوم در برابر دما استفاده کرد و به دلیل حساسیت ساختار دو فازی به گرما، باید از اعمال حرارت بیش از حد در فرآیند برشکاری به طور جدی اجتناب شود.

نکات مهم در برشکاری ورق های استیل مارتنزیتی و سختکاری شده

استیل های مارتنزیتی و برخی گرید های خاص (مانند ۴۱۰) که اغلب تحت عملیات حرارتی سختکاری قرار میگیرند، چالش متفاوتی دارند. این استیلها دارای سختی بسیار بالایی هستند اما شکنندگی بیشتری دارند. در این موارد، تمرکز بر کاهش سرعت برش و استفاده از ابزار های دارای لبههای بسیار سخت و مقاوم در برابر سایش حرارتی (مانند سرامیکهای خاص) است. در فرآیند برشکاری این مواد، براده ها معمولاً کوتاه و گسسته هستند و مشکل اصلی، غلبه بر سختی بالای ماده است.

کنترل کیفیت و بررسی عیوب سطحی پس از برش

نتیجه نهایی فرآیند ماشینکاری، باید قطعهای با تلورانس های دقیق و کیفیت سطحی مناسب باشد. وجود عیوب سطحی میتواند عمر قطعه را تحت تأثیر قرار داده و مقاومت آن در برابر خوردگی را کاهش دهد.

تشخیص و رفع عیوب ناشی از سایش ابزار

تشکیل پلیسه در لبه های برش، یک عیب رایج است که اغلب نشاندهنده سایش بیش از حد ابزار یا استفاده از سرعتهای نامناسب است. پلیسهها باید با فرآیندهای ثانویه مانند سابزنی یا پرداختبرداشته شوند. با این حال، بهترین راهکار، پیشگیری از ایجاد آنها از طریق:

استفاده از ابزار های تیز و نوکدار: ابزارهای کند، نیروی زیادی اعمال کرده و باعث بیرونزدگی مواد میشوند.

تنظیم دقیق پیشروی نهایی: کاهش نرخ پیشروی در آخرین پاس برش میتواند به تولید لبههای تمیزتر کمک کند.

جمع بندی

موفقیت در ماشین کاری استیل ضد زنگ، تنها به ابزار های پیشرفته بستگی ندارد، بلکه یک فرآیند مبتنی بر دانش و تجربه است. درک عمیق از خواص حرارتی و مکانیکی استیل، و تنظیم هوشمندانه پارامتر های برش برای غلبه بر چالش هایی مانند سخت شدن کارگاهی، کلید افزایش راندمان کارگاه است. با ورود فناوری های اتوماسیون پیشرفته و کنترل عددی کامپیوتری (CNC)، توانایی تنظیم دقیق سرعت، پیشروی و تزریق کولانت، دقت برشکاری را به میزان قابل توجهی افزایش داده است. شرکت های تامینکننده معتبری مانند امرداد استیل، با ارائه مواد اولیه با کیفیت و اطلاعات فنی دقیق، به عنوان شریک راهبردی، به صنایع کمک میکنند تا این مواد تخصصی را به قطعات نهایی با بالاترین استاندارد تبدیل نمایند.

سوالات رایج

چرا در ماشین کاری استیل ضد زنگ، ابزار به سرعت سایش پیدا میکند؟

سایش سریع ابزار به دو دلیل اصلی اتفاق میافتد: اول، پدیده سخت شدن کارگاهی در سطح قطعه که به طور مداوم ابزار را فرسوده میکند و دوم، هدایت حرارتی ضعیف استیل که باعث تمرکز و انباشت گرما در نوک ابزار میشود و سختی آن را از بین میبرد.

آیا میتوان از روش خشک کاری (بدون خنک کننده) برای استیل استفاده کرد؟

در بیشتر موارد، توصیه نمیشود. به دلیل هدایت حرارتی پایین استیل ضد زنگ، خشککاری باعث افزایش شدید دما و سایش سریع و غیرعادی ابزار میشود. تنها در برخی فرآیندهای خاص و با ابزارهای سرامیکی پیشرفته میتوان به طور محدود از خشککاری استفاده کرد.

کدام گرید استیل آستنیتی، سخت ترین ماده برای ماشین کاری است؟

به طور کلی، گرید ۳۰۳ به دلیل افزودن عمدی گوگرد برای بهبود قابلیت ماشینکاری، سادهترین گرید آستنیتی برای برشکاری است. گریدهای ۳۰۴ و ۳۱۶ چالش برانگیزتر هستند، اما گرید هایی مانند ۳۱۰ که درصد آلیاژ بالایی دارند، به دلیل چقرمگی و تمایل زیاد به سخت شدن کارگاهی، سخت ترین نوع استیل آستنیتی برای ماشینکاری محسوب میشوند.