ورقهای استیل به دلیل ویژگیهای مکانیکی و شیمیایی خاص خود، در صنایع مختلف کاربرد گستردهای دارند. این ورقها یکی از مهمترین و پرکاربردترین مواد در صنایع مختلف بهویژه صنایع ساختوساز، نفت، گاز و پتروشیمی هستند. به دلیل خواص مکانیکی، شیمیایی و مقاومت بالا بهویژه مقاومت حرارتی، در شرایط کاری با دمای بالا استفاده میشوند. در این مقاله به بررسی دقیق مقاومت حرارتی ورق استیل و عوامل مؤثر بر عملکرد آن در دماهای بالا میپردازیم. شناخت رفتار استیل در برابر گرما میتواند به انتخاب صحیح مواد در شرایط کاری سخت منجر شود.

مقاومت حرارتی ورق استیل نهتنها به ترکیب شیمیایی آن بستگی دارد، بلکه ساختار میکروسکوپی، نحوه تولید و شرایط محیطی نیز نقش بسیار مهمی در تعیین میزان تحمل دمایی آن دارند. شناخت درست این عوامل برای انتخاب ورق مناسب در هر کاربرد صنعتی ضروری است تا از خرابی زودرس و هزینههای اضافی جلوگیری شود.

در ادامه با جزئیات بیشتری در خصوص رفتار ورق استیل در دماهای مختلف، واکنشهای فازی، خوردگی حرارتی، اثر بخار آب، و بسیاری موضوعات تخصصی دیگر که بر مقاومت حرارتی ورق استیل تأثیر میگذارند، صحبت خواهیم کرد.

ورق استیل تا چند درجه دما را تحمل میکند؟

یکی از عوامل کلیدی در تعیین میزان مقاومت حرارتی ورق استیل، درصد عناصر آلیاژی مانند کروم، نیکل، مولیبدن و سیلیسیم است. ورقهای استیل بسته به نوع آلیاژ خود، توانایی تحمل دمایی متفاوتی دارند. بهطورکلی، آلیاژهای پایه آهن - کروم - نیکل مانند استیل 304 و 316 میتوانند تا دمای حدود 800 تا 870 درجه سانتیگراد را بدون تغییر ساختاری شدید تحمل کنند. در مقابل، استیلهای مقاوم به حرارت خاص مانند استیل نسوز تا دمای بالاتر از 1100 درجه نیز مقاومت نشان میدهند.

این عناصر پایداری فازی و مقاومت در برابر اکسیداسیون در دمای بالا را بهبود میبخشند. همچنین وجود مقادیر بالای نیکل باعث پایداری ساختار آستنیتی شده و سبب مقاومت حرارتی ورق استیل میشود.

ازآنجاکه ورق استیل در صنایع مختلفی که در دمای بالا کار میکنند، استفاده میشود، شناخت محدوده مقاومت حرارتی ورق استیل در انتخاب نوع مناسب آلیاژ آن بسیار مهم است. برای مثال در کورهها، رآکتورها و سیستمهای اگزوز نیاز به استیلی وجود دارد که هم ساختار خود را حفظ کند و هم دچار خوردگی حرارتی نشود.

تأثیر ترکیب شیمیایی بر مقاومت حرارتی ورق استیل

مقاومت حرارتی ورق استیل در آلیاژهای دارای نیکل و کروم بالا معمولاً بالاست و این نوع ورقها در برابر حرارت پایدارترند. ترکیب دقیق این عناصر میتواند محدوده تحمل دمایی را تا چند صددرجه تغییر دهد.

نقش ضخامت در مقاومت حرارتی ورق استیل

ورقهای استیل ضخیمتر در برابر انتقال حرارت کندتر عمل کرده و در برابر حرارت پایدارتر هستند. این موضوع در طراحی تجهیزات با دمای بالا اهمیت دارد.

اهمیت عملیات حرارتی و پرداخت سطح

عملیات آنیل و پرداخت سطح میتواند مقاومت حرارتی ورق استیل را تقویت کرده و از تشکیل فازهای شکننده جلوگیری کند. سطوح پرداختشده کمتر مستعد اکسیدشدن هستند.

ورق استیل در برابر حرارت بالا چه رفتاری دارد؟

مقاومت حرارتی ورق استیل در برابر دمای بالا مختلف بوده و ورقها واکنش متفاوتی از خود نشان میدهند. این واکنشها به ترکیب شیمیایی، ساختار میکروسکوپی و نوع محیط کاری وابسته است. یکی از مهمترین این رفتارها، تغییرات ساختاری در دماهای بالا است که ممکن است به تشکیل فازهای ثانویه، شکست حرارتی یا افت استحکام منجر شود.

مقاومت حرارتی ورق استیل در دماهای بالا ممکن است کم شود. شاید استیل در دماهای بالا دچار پدیدههایی مانند اکسیداسیون سطحی، تشکیل لایههای پوسته و افزایش نفوذپذیری اتمی شود. همچنین برخی عناصر مانند کروم ممکن است به سطح استیل آمده و سبب کاهش مقاومت در برابر خوردگی در نواحی داخلیتر شوند.

از دیگر واکنشها میتوان به رفتار آرام استیل در دماهای بالا اشاره کرد. این رفتار به معنای تغییر شکل تدریجی ماده تحت تنش ثابت در طول زمان است که در دماهای بالا بسیار چشمگیرتر شده و موجب مقاومت حرارتی ورق استیل میشود.

برای خرید انواع ورق استیل با بهترین کیفیت و مناسبترین قیمت با شماره 02191030645 تماس بگیرید.

انبساط حرارتی

در هنگام افزایش دما، ورقهای استیل دچار انبساط خطی میشوند. این خاصیت در کاربردهایی با شوک حرارتی بالا، تنشهای داخلی زیادی ایجاد میکند. مقاومت حرارتی ورق استیل در آلیاژهای با ضرایب انبساط کمتر مانند استیل فریتی مناسب بوده و برای کنترل این مشکل عالی هستند.

تأثیر مقاومت حرارتی ورق استیل بر خواص مکانیکی

مقاومت حرارتی ورق استیل در دمای بالا بر خواص مکانیکی تأثیر دارد. دمای زیاد موجب کاهش مقاومت کششی و سختی استیل میشود. بهویژه در آلیاژهای آستنیتی، کاهش مقاومت در دماهای بالا مشهود است و این امر میتواند در طراحیهای صنعتی محدودیتهایی ایجاد کند.

تغییرات میکروسکوپی در دمای بالا

حرارت بالا در ورقهای استیل ممکن است موجب تشکیل ساختارهای داخلی مانند کاربیدها، نیتریدها یا فاز سیگما شده که سبب کاهش چقرمگی و افزایش تردی میشوند.

استیل چقدر در برابر خوردگی حرارتی مقاوم است؟

خوردگی حرارتی زمانی اتفاق میافتد که استیل در معرض دماهای بالا همراه با حضور اکسیژن، گوگرد یا دیگر عوامل خورنده قرار گیرد. این پدیده میتواند موجب کاهش عمر قطعه و خرابی زودهنگام آن شود. مقاومت حرارتی ورق استیل در انواع مقاوم به حرارت مانند 310S و 253MA توانایی بالاتری در مقابله با خوردگی حرارتی دارند.

یکی از عوامل مهم در مقاومت حرارتی ورق استیل در برابر خوردگی حرارتی، نوع و مقدار کروم موجود در آلیاژ است. کروم با تشکیل لایه اکسید کروم پایدار بر سطح استیل، از نفوذ اکسیژن و عوامل خورنده به لایههای زیرین جلوگیری میکند.

کمشدن مقاومت حرارتی ورق استیل در برخی محیطها با دمای بالا مانند محیطهایی با ترکیبات کلریدی یا گوگردی، میتواند باعث تخریب سریع لایه محافظ شود. در این حالت استفاده از آلیاژهای ویژه یا پوششدهی محافظ توصیه میشود.

تأثیر کروم و نیکل بر مقاومت حرارتی ورق استیل

کروم بیشترین تأثیر را بر مقاومت حرارتی ورق استیل در برابر اکسیداسیون دارد، درحالیکه نیکل باعث بهبود ساختار کریستالی و کاهش تشکیل فازهای شکننده میشود.

اهمیت طراحی در جلوگیری از خوردگی حرارتی

طراحی مناسب سیستم، کاهش تمرکز حرارت، استفاده از بستها و اتصالات ضدخوردگی و پیشبینی شرایط کاری، در افزایش مقاومت حرارتی ورق استیل مؤثر است.

بررسی خوردگی در محیطهای خاص

در محیطهای صنعتی مانند کورههای پتروشیمی یا سیستمهای احتراق، خوردگی حرارتی یک تهدید جدی است. در چنین شرایطی باید مقاومت حرارتی ورق استیل مناسب باشد و از آلیاژهایی با پایداری اکسید عالی استفاده کرد.

اهمیت عملیات حرارتی و پرداخت سطح

عملیات آنیل و پرداخت سطح میتواند مقاومت حرارتی ورق استیل را تقویت کرده و از تشکیل فازهای شکننده جلوگیری کند. سطوح پرداختشده کمتر مستعد اکسیدشدن هستند.

مقاومت در برابر پوستهشدن تحت حرارت شدید

یکی از چالشهای مهم مقاومت حرارتی ورق استیل در دمای بالا، پدیده پوستهشدن سطحی است. این پدیده زمانی رخ میدهد که لایههای اکسید شده روی سطح فلز به دلیل اختلاف ضریب انبساط حرارتی با لایههای زیرین، دچار ترک شوند.

هنگام بالابودن مقاومت حرارتی ورق استیل در آلیاژهایی که مقدار کروم آنها بالاست، لایه اکسید کروم پایدارتری تشکیل میشود که احتمال پوستهشدن را کاهش میدهد. اما در صورت نوسان دمای شدید یا شوک حرارتی، این لایهها هم ممکن است ترک بردارند و جدا شوند.

افزایش میزان سیلیسیم و آلومینیوم در آلیاژ میتواند منجر به تشکیل لایههای محافظ مقاومتر شود و پایداری حرارتی سطح را افزایش دهد. محیطهای صنعتی با دمای بالا، مانند خطوط گاز داغ یا کورههای عملیات حرارتی، بیشترین نرخ پوستهشدن را دارند. برای این که مقاومت حرارتی ورق استیل مناسب باشد، استفاده از استیلهای خاص در این محیطها ضروری است.

تأثیر ساختار سطحی

سطوح صیقلی و پرداختشده کمتر در معرض پوستهشدن هستند. زبری سطح باعث تمرکز تنش و افزایش احتمال ترک سطحی میشود.

برای جلوگیری از پدیده پوستهشدن، انتخاب آلیاژ مناسب، اجرای عملیات حرارتی اصولی و دارابودن مقاومت حرارتی ورق استیل مناسب، از جمله راهکارهای مهم هستند.

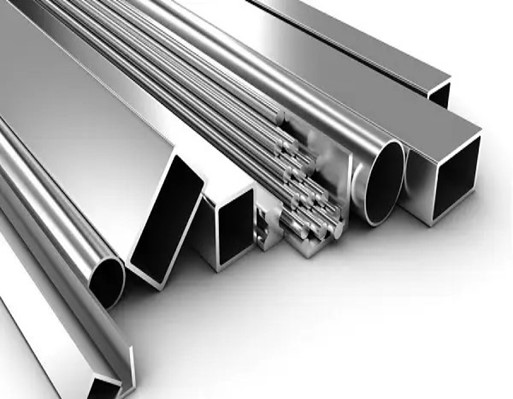

مقایسه محدوده دمایی آلیاژهای 304، 316 و 430

آلیاژهای مختلف استیل خواص حرارتی متفاوتی دارند که بر اساس آنها برای کاربردهای متنوع انتخاب میشوند. مقاومت حرارتی ورق استیل 304 که یک آلیاژ آستنیتی محبوب به شمار می رود تا دمای حدود 870 درجه سانتیگراد است. این آلیاژ در بسیاری از کاربردهای عمومی، مانند تجهیزات غذایی و ساختمانی مورد استفاده قرار میگیرد.

استیل 316 نیز مانند 304 آستنیتی است اما با داشتن عنصر مولیبدن، مقاومت بیشتری در برابر خوردگی و دمای بالا از خود نشان میدهد. مقاومت حرارتی ورق استیل این آلیاژ تقریبا تا دمای 925 درجه سانتیگراد جوابگو بوده و برای محیطهای دریایی یا صنعتی مناسبتر است.

مقاومت حرارتی ورق استیل 430 به عنوان یک آلیاژ فریتی، عموماً پایین است. این آلیاژ معمولاً تا دمای حدود 815 درجه سانتیگراد به خوبی مقاومت میکند، اما مقاومت آن در برابر خوردگی و اکسیداسیون نسبت به آلیاژهای آستنیتی کمتر است. با این حال، قیمت پایینتر و خواص مغناطیسی آن، کاربردهای خاصی برایش ایجاد کرده است.

برای خرید انواع ورق استیل با بهترین کیفیت و مناسبترین قیمت با شماره 02191030645 تماس بگیرید.

مقایسه مقاومت در برابر حرارت

مقاومت حرارتی ورق استیل 316 بیشتراز سایر استیلهاست. بعد از آن 304 و در نهایت استیل 430 بیشترین مقاومت حرارتی را دارد. افزودن مولیبدن در 316 نقش مهمی در افزایش تحمل حرارتی بازی میکند.

تفاوت در پایداری ساختاری

آلیاژهای آستنیتی مانند 304 و 316 در برابر تردی در دمای بالا مقاومتر هستند، در حالی که آلیاژهای فریتی مانند 430 ممکن است زودتر دچار تغییرات ساختاری شوند.

کاربرد متناسب با دما

برای کاربردهایی در دماهای بالاتر از 900 درجه، به منظور مقاومت حرارتی ورق استیل مناسب، استفاده از آلیاژهای نسوز مانند 310S پیشنهاد میشود، اما بین این سه آلیاژ، 316 انتخاب مطمئنتری برای دمای بالاتر است.

در ادامه جدول کاملی از انواع گریدهای استنلساستیل و مقاومت حرارتی هر گرید آورده شده است.

توضیح:

دمای مداوم برای کاربردهایی است که استیل به طور پیوسته در معرض حرارت قرار دارد. مقاومت حرارتی ورق استیل در دمای مداوم ممکن است کاهش یابد.

دمای متناوب برای مواقعی است که ورق در چرخههای گرم و سرد قرار میگیرد.

|

گرید استیل |

نوع استیل |

محدوده تحمل دما (°C) |

ویژگیها و کاربردها |

|

304 |

آستنیتی |

870 (مداوم) / 925 (متناوب) |

مقاومت عمومی خوب، مناسب برای صنایع غذایی و تجهیزات گرمایی |

|

316 |

آستنیتی |

870 (مداوم) / 925 (متناوب) |

مقاومتر از 304 در برابر خوردگی، مناسب برای محیطهای اسیدی و دریایی |

|

310 / 310S |

آستنیتی |

1040 (مداوم) / 1150 (متناوب) |

استیل نسوز، مناسب برای کورهها و مبدلهای حرارتی |

|

321 |

آستنیتی (پایدار شده با تیتانیوم) |

870 |

مقاومت خوب در برابر کاربید شدن، مناسب برای سیستمهای اگزوز |

|

430 |

فریتی |

815 |

مقاومت متوسط در برابر حرارت، کاربرد در لوازمخانگی |

|

446 |

فریتی نسوز |

1100 |

مقاومت عالی در برابر پوستهشدن و اکسیداسیون |

|

410 |

مارتنزیتی |

650 |

مناسب برای قطعات مقاوم به سایش |

|

420 |

مارتنزیتی |

600 |

مشابه 410 با سختی بالاتر، کاربرد در ابزارهای برش |

|

253MA |

آستنیتی نسوز |

1093 |

آلیاژی خاص با سیلیسیم بالا، مقاوم به اکسیداسیون و خزش |

|

309 / 309S |

آستنیتی نسوز |

1000 (مداوم) / 1095 (متناوب) |

مقاومت حرارتی بالا، مناسب برای اجزای گرم در کورهها |

برای خرید انواع ورق استیل با بهترین کیفیت و مناسبترین قیمت با شماره 02191030645 تماس بگیرید.

مقاومت ساختاری ورق استیل در برابر فشار و دمای بالا

مقاومت حرارتی ورق استیل از لحاظ ساختار استیل، به توانایی آن در حفظ شکل و تحمل بار در شرایط سخت حرارتی و مکانیکی اشاره میکند. این مقاومت تحتتأثیر ترکیب شیمیایی، ساختار میکروسکوپی، عملیات حرارتی و حتی روش تولید قرار دارد.

در دماهای بالا و مداوم مقاومت حرارتی ورق استیل کاهش مییابد. ساختار کریستالی برخی آلیاژها ناپایدار شده و باعث کاهش استحکام کششی و خمشی میشود. به همین دلیل آلیاژهایی مانند استیلهای آستنیتی که در برابر تغییر فاز مقاومتر هستند، انتخاب بهتری برای کاربردهای با فشار و دمای بالا محسوب میشوند.

افزایش ضخامت ورق استیل نیز نقش مهمی در تقویت مقاومت حرارتی ورق استیل دارد. ورقهای ضخیمتر در برابر خمشدگی، خزش و تغییر فرم حرارتی عملکرد بهتری دارند. استفاده از تقویتکنندههای مکانیکی مانند تیغهها یا صفحات پشتیبان نیز مؤثر است.

تأثیر ریزساختار بر مقاومت حرارتی ورق استیل

وجود دانههای ریز و یکنواخت در ساختار میکروسکوپی به افزایش مقاومت حرارتی ورق استیل کمک میکند. آلیاژهایی با عملیات حرارتی دقیق معمولاً ساختار بهینهتری دارند.

فرایندهای شکلدهی، جوشکاری یا نورد ممکن است تنشهای پسماند ایجاد کنند که در دمای بالا منجر به ترک یا خزش زودهنگام شود. عملیات تنشزدایی میتواند این اثرات را کاهش دهد.

معیارهای طراحی مهندسی

در طراحی تجهیزات تحتفشار، از ضرایب ایمنی بر اساس دمای کاری استفاده میشود. انتخاب صحیح آلیاژ و تعیین ضخامت مناسب برای مقاومت حرارتی ورق استیل در دمای بالا از الزامات اصلی طراحی است.

محیطهای کاری سازگار با ورق استیل

ورقهای استیل در محیطهای مختلف عملکرد متفاوتی دارند. محیطهایی با دمای بالا و شرایط خورنده، مانند صنایع شیمیایی، پتروشیمی و نیروگاهها، نیاز به استیلی دارند که بتواند در برابر خوردگی و اکسیداسیون مقاومت کند. آلیاژهایی مانند 316 و 310S در این محیطها عملکرد خوبی دارند.

در مقابل مقاومت حرارتی ورق استیل 304 معمولاً در محیطهایی با رطوبت بالا و دمای پایین یا متوسط، مانند صنایع غذایی یا دارویی مناسب است. این آلیاژ به دلیل مقاومت خوب در برابر زنگزدگی و سهولت تمیزکاری، انتخابی مقرونبهصرفه را رقم میزند.

باید به مقاومت حرارتی ورق استیل در دمای مداوم توجه داشت. در محیطهایی با دمای بسیار بالا، مثلاً بالای 1000 درجه سانتیگراد، آلیاژهای خاص مانند استیل نسوز یا سوپرآلیاژها باید استفاده شوند. استیلهای معمولی در این دماها ممکن است ساختارشان را از دست داده یا اکسید شوند.

محیطهای با رطوبت و دمای متوسط

در چنین محیطهایی، مقاومت حرارتی ورق استیل آستنیتی مانند 304 و 316 عالی است و به راحتی دچار خوردگی نمیشوند. برای تجهیزات خانگی و صنعتی سبک مناسباند.

برای خرید انواع ورق استیل با بهترین کیفیت و مناسبترین قیمت با شماره 02191030645 تماس بگیرید.

شرایط شدید دمایی و خورندگی

در حضور گازهای خورنده، بخار داغ یا مواد اسیدی، باید از آلیاژهای مقاوم به خوردگی دمای بالا مانند 316L یا 310 استفاده کرد تا از تخریب زودهنگام جلوگیری شود.

محیطهای خلأ و دمای بالا

در برخی کاربردهای خاص مانند صنایع فضایی یا تجهیزات خلأ، از استیلهایی استفاده میشود که بتوانند در نبود اکسیژن و دمای بالا پایداری خود را حفظ کنند.

تأثیر فازهای ثانویه بر شکنندگی ورق استیل

تشکیل فازهای ثانویه یکی از مهمترین عوامل کاهش مقاومت مکانیکی و افزایش شکنندگی در ورقهای استیل است. این فازها در اثر کمبودن مقاومت حرارتی ورق استیل، سردشدن سریع، گرمشدن طولانیمدت یا ترکیب نامناسب عناصر آلیاژی ایجاد میشوند و میتوانند تأثیر مخربی بر خواص مکانیکی استیل داشته باشند.

فاز سیگما یکی از فازهای مضر است که در آلیاژهای آستنیتی و دوفازی ایجاد میشود. این فاز در دمای 600 تا 900 درجه سانتیگراد پایدار بوده و کاهش چقرمگی، مقاومت به ضربه و خوردگی حاصل این فاز است.

برای جلوگیری از تشکیل این فازها، بایستی دمای عملیات حرارتی و ترکیب شیمیایی بهدقت کنترل شود. همچنین انتخاب آلیاژ مناسب برای محیط کاری خاص میتواند از تشکیل این فازها جلوگیری کند.

فاز سیگما

فاز سیگما ترد و شکننده است و معمولاً در مناطق جوشخورده یا نواحی در معرض حرارت طولانی تشکیل میشود. این فاز با جداکردن کروم از ساختار، مقاومت به خوردگی را نیز کاهش میدهد.

تشکیل کاربیدهای کروم در مرزدانهها میتواند باعث تردی بیندانهای و کاهش استحکام ساختاری شود. این پدیده بهویژه در مواردی که مقاومت حرارتی ورق استیل نامناسب باشد شایع است.

جلوگیری از تشکیل فازهای مضر

استفاده از آلیاژهای تثبیتشده با تیتانیوم یا نیوبیوم (مانند 321 یا 347 که در آنها مقاومت حرارتی ورق استیل بالا است) و اجرای عملیات حرارتی تنشزدایی بهموقع میتواند از تشکیل فازهای شکننده جلوگیری کند.

برای خرید انواع ورق استیل با بهترین کیفیت و مناسبترین قیمت با شماره 02191030645 تماس بگیرید.

اثر گوگرد و ترکیبات آن بر ورق استیل

گوگرد یکی از عناصر غیرفلزی است که حضور آن در ساختار ورقهای استیل میتواند تأثیرات نامطلوبی بهویژه در دمای بالا داشته باشد. گوگرد تمایل زیادی به تشکیل فازهای شکننده مانند سولفید آهن یا منگنز دارد که در مرزدانهها تجمع میکنند.

ترکیبات سولفیدی مخصوصاً در فرایندهایی مانند خمکاری یا جوشکاری منجر به کاهش انعطافپذیری و افزایش احتمال شکست ترد در استیل میشوند. به همین دلیل، میزان گوگرد در مقاومت حرارتی ورق استیل بهصورت کنترلشده و بسیار کم نگه داشته میشود.

برخی آلیاژهای خاص دارای ترکیباتی هستند که به گوگرد متصل شده و اثرات مضر آن را کاهش میدهند. برای مثال، منگنز نقش مهمی در تثبیت گوگرد دارد.

اثر سولفیدهای آهن

سولفید آهن در دمای بالا ذوب شده و بهعنوان منبعی برای ایجاد ترک در مرزدانهها عمل میکند. این موضوع مقاومت حرارتی ورق استیل را در دمای بالا کاهش میدهد.

گوگرد در فرایند ماشینکاری

هرچند گوگرد به بهبود ماشینکاری کمک میکند، اما در آلیاژهای مقاوم به حرارت، افزودن آن باید بااحتیاط بسیار انجام شود.

در استیلهای نسوز مقدار گوگرد معمولاً زیر 0.015٪ نگه داشته میشود تا از شکنندگی و ترکخوردگی جلوگیری شود.

اثر اکسیدهای فلزی بر ورق استیل

اکسیدهای فلزی که در اثر تماس استیل با اکسیژن در دمای بالا ایجاد میشوند، میتوانند هم نقش محافظتی داشته باشند و هم در برخی شرایط باعث کاهش کارایی شوند. بسته به نوع آلیاژ و دمای عملیاتی، لایه اکسید ممکن است چسبنده و پایدار یا شکننده و پوسته شونده باشد.

برای مثال، در استیلهای آستنیتی، لایههای اکسید کروم ایجاد شده از نفوذ بیشتر اکسیژن جلوگیری میکنند و ممکن است سبب کاهش مقاومت حرارتی ورق استیل شوند. در دماهای بالاتر از 1000 درجه، این لایه ممکن است ترک برداشته و اکسیدهای جدیدی با ساختار متفاوت و ضعیفتر تشکیل شود.

افزایش ضخامت لایه اکسیدی معمولاً با کاهش مقاومت حرارتی ورق استیل و افزایش احتمال پوستهشدن همراه است؛ بنابراین، طراحی سیستمهای کاری بادقت در دمای عملیاتی اهمیت زیادی دارد.

اکسید کروم و اکسید آهن

اکسید کروم بهعنوان یک لایه محافظ طبیعی در استیلهای زنگنزن عمل میکند و مانع اکسیداسیون بیشتر میشود. در شرایط خاص ممکن است اکسیدهای آهن شکل بگیرند که نسبت به اکسید کروم پایدارتر نیستند و بهراحتی جدا میشوند.

طبق نظریه سایت thecarycompany.com:

واکنش شیمیایی که هنگام تماس یک ماده با اکسیژن رخ میدهد، اکسیداسیون نامیده میشود. در طول اکسیداسیون، کروم (Cr) موجود در استیل ضدزنگ با تشکیل یک لایه اکسید کروم (Cr2O3) با اکسیژن (O2) واکنش میدهد. این لایه روی سطح استیل ضدزنگ باقی میماند تا از فلز زیرین محافظت کند. در شرایط مناسب، این لایه همچنین خودترمیمشونده است.

نقش دما در پایداری اکسید

هرچه دما بیشتر شود، احتمال ناپایداری لایه اکسید افزایش مییابد. در نتیجه برای این که مقاومت حرارتی ورق استیل کم نشود، در طراحی تجهیزات حرارتی باید از استیلهایی استفاده کرد که در دمای کاری خاص، لایه اکسیدی پایداری تشکیل دهند.

برای خرید انواع ورق استیل با بهترین کیفیت و مناسبترین قیمت با شماره 02191030645 تماس بگیرید.

خوردگی گرم در ورق استیل

خوردگی گرم نوعی از تخریب است که در دماهای بالا و در حضور نمکها یا گازهای خورنده مانند سولفیدها و کلریدها اتفاق میافتد. این نوع خوردگی میتواند بهسرعت مقاومت حرارتی ورق استیل را کاهش دهد و منجر به کاهش ضخامت، ترکخوردگی و در نهایت شکست ورقهای استیل شود.

در محیطهایی مانند توربینهای گازی، کورهها و بویلرهای صنعتی، خوردگی گرم یک عامل مهم در کاهش عمر قطعات فلزی است. ترکیبات خورنده در این محیطها معمولاً با لایه اکسیدی روی سطح واکنش داده و آن را از بین میبرند.

استفاده از آلیاژهای دارای عناصر آلیاژی بالا مانند نیکل، کروم و آلومینیوم میتواند مقاومت در برابر خوردگی گرم را به طور قابلتوجهی افزایش دهد.

تأثیر نمکهای فلزی

نمکهایی مانند سولفات سدیم یا کلرید پتاسیم با لایه اکسید واکنش داده و آن را تجزیه میکنند، در نتیجه سطح فلز در معرض اکسیداسیون بیشتر قرار میگیرد.

نقش دما و فشار جزئی اکسیژن

هرچه دما بیشتر باشد و میزان اکسیژن کمتر، شرایط برای خوردگی گرم مساعدتر خواهد بود. کنترل دما و ترکیب گازهای محیط میتواند از خوردگی جلوگیری کند.

آلیاژهای مقاوم

بالابودن مقاومت حرارتی ورق استیل در برخی آلیاژها یک مزیت است. استفاده از آلیاژهای پایه نیکل مانند Inconel یا استیلهای نسوز با کروم بالا بهعنوان راهحل مؤثر برای جلوگیری از خوردگی گرم شناخته شدهاند.

برای خرید انواع ورق استیل با بهترین کیفیت و مناسبترین قیمت با شماره 02191030645 تماس بگیرید.

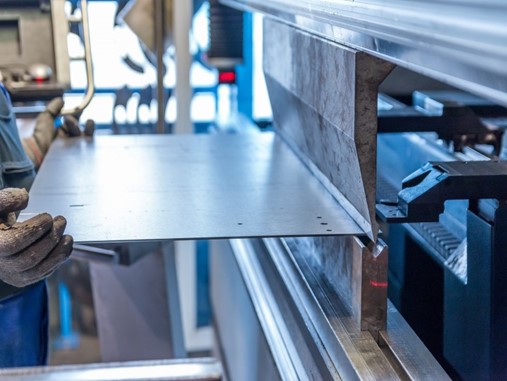

ذوب موضعی در ورق استیل

ذوب موضعی پدیدهای است که معمولاً در نتیجه تمرکز بیش از حد گرما در ناحیهای کوچک از ورقهای استیل ایجاد میشود. این حالت بیشتر در فرایندهای جوشکاری، برش لیزری یا تماس مستقیم با شعله اتفاق میافتد و میتواند باعث ازدسترفتن خواص مکانیکی آن ناحیه شود.

در دماهای بالا، مرزدانهها در استیل به دلیل ترکیباتی مانند گوگرد و فسفر تضعیف میشوند و درصورتیکه مقاومت حرارتی ورق استیل موضعی بالا باشد، احتمال ذوب سریع در این نواحی افزایش مییابد. این مسئله بهویژه در ورقهای استیل با کیفیت کم یا ترکیب شیمیایی نامناسب رایج است.

برای پیشگیری از ذوب موضعی، استفاده از آلیاژهای با کیفیت بالا و تنظیم دقیق پارامترهای حرارتی که مقاومت حرارتی ورق استیل خوبی دارند در فرایندهای حرارتی و مکانیکی ضروری است.

جوشکاری و ذوب موضعی

در فرایند جوشکاری TIG یا MIG، اگر حرارت بیش از حد در ناحیه جوش متمرکز شود، ذوب ناخواسته و حتی سوختگی ممکن است رخ دهد.

استفاده از ورقهایی با ضخامت کافی و کیفیت بالا، بهویژه در آلیاژهای مقاوم به حرارت مانند 310 یا 253MA، احتمال ذوب موضعی را کاهش میدهد.

برش لیزری یا پلاسما

در این روشها، اگر سرعت برش مناسب انتخاب نشود یا توان دستگاه بیش از حد باشد، ورق ممکن است در نقاطی ذوب شده و دفرمه شود.

تردی آلیاژ ورق استیل فریتی در دمای بالا

استیلهای فریتی باوجود مقاومت به خوردگی و قیمت کمتر نسبت به آستنیتیها، در دماهای بالا دچار پدیده تردی میشوند. این نوع تردی که بیشتر در محدوده 400 تا 600 درجه سانتیگراد اتفاق میافتد، به دلیل تغییرات ساختاری و رسوب فازهای ثانویه روی مرز دانهها ایجاد میشود.

در این دماها، عناصر آلیاژی مانند کروم ممکن است به شکل ترکیبات بین فلزی درآمده و مرزدانهها را تضعیف کنند. این پدیده موجب کاهش چقرمگی، انعطافپذیری و مقاومت به ضربه ورق فریتی میشود.

راهکار مقابله با این مشکل، استفاده از آلیاژهای پایدار شده و انتخاب آلیاژهایی با ترکیب متعادل است که در برابر رسوب فازهای شکننده مقاوم باشند.

فاز آلفا پرایم

این فاز باعث ترد شدن ساختار فریتی میشود و بیشتر در آلیاژهای با درصد کروم بالا و بدون عناصر تثبیتکننده مانند نیوبیوم دیده میشود.

کاهش خواص مکانیکی

تردی ناشی از رسوب فازهای بین فلزی میتواند مقاومت ورقهای استیل به ضربه را تا حد زیادی کاهش دهد، حتی در دماهای نهچندان بالا.

آلیاژهای مقاوم به تردی

مقاومت حرارتی ورق استیل در گریدهای تثبیتشده مانند 446 یا آلیاژهای فریتی کمکربن بسیار خوب است. این ویژگی میتواند تا حدی از بروز تردی در این آلیاژها جلوگیری کند.

اثر بخار آب

بخار آب یکی از عوامل خورنده در دمای بالا است. وقتی ورقهای استیل در معرض بخار داغ قرار میگیرند، واکنشهایی بین بخار و عناصر آلیاژی مانند کروم، نیکل یا آهن اتفاق میافتد که میتواند به تشکیل اکسیدهای ناپایدار و پوستهشدن سطح فلز منجر شود.

در دماهای بالاتر از 600 درجه سانتیگراد، حضور بخار آب باعث افزایش نفوذ اکسیژن و در نتیجه تخریب سریعتر سطح فلز میشود. به همین دلیل، در سیستمهای بخار مانند بویلرها و توربینها باید از آلیاژهایی استفاده شود که لایههای اکسیدی پایدار و چسبنده تولید میکنند.

تشکیل اکسیدهای آهن و کروم

بخار داغ موجب ایجاد اکسیدهای دو یا سهظرفیتی روی سطح استیل میشود. اگر این اکسیدها چسبندگی لازم نداشته باشند، بهراحتی پوسته میشوند.

خطر ترکخوردگی تنشی

در برخی موارد، تماس با بخار در دمای بالا میتواند ترکهای تنشی ایجاد کند که از سطح آغاز شده و به درون فلز پیش میروند. استیلهای با کروم و نیکل بالا مانند 309، 310 و آلیاژهای پایه نیکل به دلیل این که مقاومت حرارتی ورق استیل در آنها بالاست، انتخابهای مناسبی برای مقاومت در برابر بخار داغ هستند.

کربوریزه شدن ورق استیل

کربوریزه شدن فرایندی است که طی آن کربن در دمای بالا به سطح ورقهای استیل نفوذ میکند و با عناصر فلزی واکنش میدهد. این پدیده میتواند منجر به تشکیل کاربیدهایی مانند Cr23C6 شود که مرزدانهها را تضعیف کرده و مقاومت به خوردگی را کاهش میدهد.

در محیطهایی با گازهای کربندار مانند CO، CH4 یا C2H2 و در دمای بالاتر از 600 درجه، احتمال نفوذ کربن به استیل افزایش مییابد. این مسأله بهویژه در آلیاژهای با کروم بالا خطرناک است، چرا که کروم با کربن ترکیب شده و از ساخت لایه اکسید محافظ جلوگیری میکند.

کاهش انعطافپذیری

کربوریزه شدن ممکن است باعث سختی بیش از حد سطح و در نتیجه کاهش شکلپذیری شود. تشکیل کاربید کروم در مرزدانهها باعث ایجاد نواحی فقیر از کروم میشود که نسبت به خوردگی بسیار حساس هستند.

راهکارهای مقابله

استفاده از استیلهای پایدار شده با تیتانیوم یا نیوبیوم و کنترل ترکیب گازها در کورههای حرارتی از روشهای پیشگیری است.

پودر شدن ورق استیل

پودر شدن زمانی رخ میدهد که سطح ورقهای استیل در اثر اکسیداسیون شدید، شوک حرارتی یا واکنشهای شیمیایی پیوسته بهتدریج تخریب شده و بهصورت ذرات ریز از سطح جدا میشود.

این پدیده معمولاً در دماهای بالای 900 درجه سانتیگراد اتفاق میافتد، بهخصوص در شرایطی که مقاومت حرارتی ورق استیل نامناسب بوده و سطح فلز مدام در معرض تغییرات دما یا گازهای خورنده مانند کلریدها باشد. یکی از دلایل اصلی پودر شدن، ناپایدار بودن لایه اکسید محافظ است.

نقش شوک حرارتی و گازها

تغییرات شدید و ناگهانی دما باعث ترکخوردگی لایههای سطحی و جداشدن ذرات فلز میشود. وجود گازهایی مانند SO2 یا HCl در محیط میتواند تخریب لایه اکسید را تشدید کرده و پودر شدن را تسریع کند.

انتخاب آلیاژ مناسب

مقاومت حرارتی ورق استیل در برابر پودر شدن بالاست. این مقاومت، بهخصوص در آلیاژهایی مانند 310 یا Inconel به دلیل تشکیل اکسیدهای چسبنده از پودرشدن جلوگیری میکند.

مشکل فساد سبز در ورقهای استیل؛ چگونه مقابله کنیم؟

فساد سبز یا تشکیل لایه سبزرنگ در سطح ورقهای استیل، بیشتر در محیطهایی با رطوبت بالا و حضور ترکیبات کلر یا آمونیاک دیده میشود. این لایه معمولاً از کلریدهای فلزی یا ترکیبات آمونیوم دار تشکیل شده و باعث تخریب تدریجی سطح فلز میشود.

گرچه ظاهر آن بیشتر نگرانکننده است، اما در مواردی میتواند باعث ایجاد خوردگی موضعی و کاهش عمر مفید ورق شود. بهویژه در تجهیزات سرمایشی، تهویه و محیطهای آزمایشگاهی شایعتر است.

علل شیمیایی فساد سبز

واکنش کلر با آهن و کروم موجود در ورقهای استیل میتواند نمکهای سبزرنگ تولید کند. شستشوی منظم با آب خالص، استفاده از پوششهای ضد کلر و تهویه مناسب محیط از راهکارهای مؤثر هستند.

در صورت امکان، استفاده از آلیاژهای با نیکل بالا مانند 316 یا استیلهای پوششدار میتواند مقاومت حرارتی ورق استیل را بیشتر کند.

رفتار خزشی ورق استیل

خزش پدیدهای است که در آن ورقهای استیل تحتفشار ثابت و دمای بالا بهتدریج تغییر شکل میدهند. این تغییر شکل کند و پیوسته است و میتواند پس از مدتزمان مشخصی منجر به شکست مکانیکی شود.

مقاومت خزشی به ساختار متالورژیکی، درصد عناصر آلیاژی و مقاومت حرارتی ورق استیل هنگام عملیات حرارتی بستگی دارد. در دماهای بالای 500 درجه، رفتار خزشی برای انتخاب ورق در طراحی تجهیزات حرارتی بسیار مهم میشود.

مراحل خزش

خزش در ورقهای استیل سه مرحله دارد: خزش اولیه (کند)، خزش ثانویه (پایدار) و خزش نهایی (سریع). بخش میانی نشاندهنده عمر مفید قطعه است.

آلیاژهای مقاوم به خزش

استیلهای مقاوم به خزش مانند 309، 310 و آلیاژهای پایه نیکل طوری طراحی شدهاند تا در برابر تغییر شکل بلندمدت مقاوم باشند. افزایش فشار و زمان نگهداری در دماهای بالا، سرعت خزش را افزایش میدهد. طراحی مهندسی باید با ضریب اطمینان انجام شود.

معرفی استیل نسوز

مقاومت حرارتی ورق استیل نسوز بسیار خوب است. استیلهای نسوز دستهای از آلیاژها هستند که برای استفاده در دماهای بسیار بالا طراحی شدهاند. این آلیاژها معمولاً حاوی درصد بالاتری از کروم و نیکل بوده و در برابر اکسیداسیون، پوستهشدن، خوردگی حرارتی و تغییر شکل مقاوماند.

استیلهای نسوز؛ مانند گریدهای 310S، 253MA یا 309S در صنایع پتروشیمی، کورهسازی، نیروگاهها و قطعات موتور استفاده میشوند. در این گریدها، مقاومت حرارتی ورق استیل بسیار خوب بوده و قابلیت حفظ خواص مکانیکی خود را در دماهای بالای 1000 درجه دارند.

ترکیب شیمیایی ورقهای استیل نسوز

وجود 25-20 درصد کروم و 20-10 درصد نیکل باعث افزایش مقاومت حرارتی ورق استیل و پایداری شیمیایی آلیاژ میشود.

مزایای عملکردی

مقاومت حرارتی ورق استیل نسوز در برابر شوک حرارتی، خزش و پوستهشدن بالاست. این ورق در خطوط انتقال گاز داغ، توربینها، تجهیزات پخت و قطعات اگزوز صنعتی کاربرد فراوانی دارد.

کاربرد استیل نسوز

ورقهای استیل نسوز به دلیل خواص ویژهاش در بسیاری از کاربردهای صنعتی استفاده میشود. از جمله این کاربردها میتوان به کورههای صنعتی، اجزای توربین، صنایع پتروشیمی و تولید انرژی اشاره کرد.

در کورههای دوار، مشعلها، ظروف عملیات حرارتی و محیطهایی که تماس مستقیم با شعله یا گازهای داغ دارند، به علت مقاومت حرارتی ورق استیل نسوز، این ورق انتخاب اول است. همچنین در ساخت قطعات پشتیبانیکننده در موتورهای هوایی یا تجهیزات فرایندی بسیار حساس به دما استفاده میشود.

صنعت نفت و گاز

ورقهای استیل نسوز در شیرها، لولهها و اتصالاتی که در معرض شعله مستقیم یا گازهای خورنده داغ هستند کاربرد فراوانی دارند.صنایع تولید فولاد و سیمان

به علت آن که مقاومت حرارتی ورق استیل نسوز بالاست، از آن در سیستمهای انتقال حرارت و تجهیزات احتراقی، برای پایداری در دمای بالا بهره گرفته میشود.

صنایع تولید فولاد و سیمان

به علت آن که مقاومت حرارتی ورق استیل نسوز بالاست، از آن در سیستمهای انتقال حرارت و تجهیزات احتراقی، برای پایداری در دمای بالا بهره گرفته میشود.

صنعت حملونقل

در خودروها و قطارها، از این نوع آلیاژ ورقهای استیل برای سیستم اگزوز، مبدلهای حرارتی و اجزای موتور استفاده میشود.

نتیجهگیری

مقاومت حرارتی ورق استیل به ترکیب شیمیایی، نوع آلیاژ، ساختار میکروسکوپی و شرایط کاری بستگی دارد. انتخاب آلیاژ مناسب میتواند از بروز پدیدههایی مانند خزش، پوستهشدن، کربوریزه شدن و پودر شدن جلوگیری کند. آلیاژهای خاص مانند 310 و 316 در برابر حرارت و خوردگی عملکرد بسیار خوبی دارند. در نهایت، استفاده از استیل نسوز در شرایط دمایی شدید توصیه میشود تا طول عمر و ایمنی تجهیزات تضمین شود.

سؤالات متداول

1- مقاومت حرارتی استنلس استیل چقدر است؟

مقاومت حرارتی ورق استیل بسته به نوع آلیاژ متغیر است، اما بهطورکلی میتوان گفت بیشتر آلیاژهای استیل تا حدود 870 تا 1150 درجه سانتیگراد را تحمل میکنند. آلیاژهایی مانند 310S و 253MA برای شرایط دمایی بالا بسیار مناسباند.

2- مقاومت دمایی ورق استیل 304 چقدر است؟

ورق استیل 304 تا دمای حدود 870 درجه سانتیگراد مقاومت دارد، اما بهتر است در کاربردهای طولانیمدت بیش از 800 درجه از آلیاژهای مقاومتر مانند 316 یا 310 استفاده شود.

3- کدام ورقهای استیل در برابر حرارت مقاوم هستند؟

ورقهای استیل آستنیتی مانند گریدهای 310، 309، و 253MA به دلیل داشتن نیکل و کروم بالا، مقاومت حرارتی بیشتری دارند. همچنین برخی آلیاژهای پایه نیکل نیز برای کاربردهای خاص دمایی طراحی شدهاند.

4- مقاومت دمایی ورق استیل 316 چقدر است؟

ورق استیل 316 تا حدود 925 درجه سانتیگراد قابلیت استفاده دارد. به دلیل داشتن مولیبدن، این آلیاژ نسبت به 304 مقاومت به خوردگی حرارتی بالاتری دارد و برای کاربردهای شدیدتر مناسبتر است.